какими электродами что варить

Выбираем электроды для сварки инвертором — советы профессионалов

Для того чтобы электросварка с использованием инвертора дала желаемый результат, и полученный сварной шов обладал высокой надежностью и прочностью, необходимо правильно подбирать электроды для инверторной сварки. Запутаться в огромном разнообразии подобных изделий, представленных на современном рынке, очень просто.

Ошибки при выборе электродов для сварки негативно скажутся на результате работы

Различаются они материалом изготовления, своим типом, диаметром, составом покрытия, а также рядом других значимых характеристик. Какие электроды можно использовать для сварки инвертором, а также о том, как их правильно выбрать, мы и хотим поговорить в данной статье.

Критерии выбора электродов

В первую очередь следует иметь в виду, что электроды могут быть плавящегося и неплавящегося типа. Первые изготовлены из металлического стержня, на поверхность которого наносится специальная обмазка, способствующая защите зоны сварки и повышающая устойчивость горения дуги. Именно они используются для выполнения ручной дуговой сварки. Изделия второй категории — неплавящиеся — применяют для выполнения сварочных работ в среде защитного газа (аргона), их разновидности и особенности использования будут рассмотрены в отдельной статье.

Выбирая электроды для сварки с использованием инвертора, следует учитывать то, что материал изготовления соединяемых деталей также будет оказывать влияние на качественные характеристики формируемого шва. Соответственно, для того чтобы варить разные материалы, используются сварочные электроды разных типов. Так, к примеру:

Общий вид электродов МР-3

На сегодняшний день сформировался следующий рейтинг электродов, применяемых для сварки с использованием инвертора.

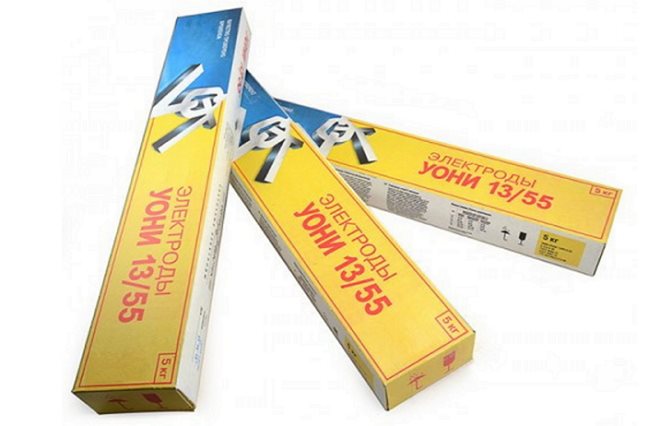

Электроды УОНИ 13/55

Преимущества популярных марок электродов

Многие современные виды электродов для сварки с использованием инвертора обладают следующими преимуществами.

Электроды марки АНО известного производителя ESAB

Различия электродов по маркам и диаметру

Среди опытных специалистов-сварщиков бытует мнение, что при использовании инвертора можно варить любыми электродами. Как правило, такое мнение основано лишь на личном опыте таких специалистов, занимающихся выполнением работ определенного типа (сварка конструкций из профильных труб или уголков). При выполнении работ с использованием инвертора к соединению не предъявляют серьезных требований по его герметичности, поэтому без проблем можно использовать электроды диаметром 0,5–2 мм.

Выбор диаметра и марки электрода должен основываться на том, какой толщины металл необходимо соединить с их помощью. Детали большой толщины требуют длительной проварки, соответственно, и электрод для их сварки необходимо подобрать большего диаметра. Сварочными электродами небольшого диаметра надо еще научиться работать, они очень быстро сгорают. Обычно такими изделиями выполняются прихватки.

На то, какие электроды лучше выбрать, оказывает влияние и тип работ, для которых их планируется использовать. Так, для выполнения сложных трассовых работ, необходимо подобрать электроды большого диаметра, а монтаж конструкций из профильных элементов можно выполнять изделиями диаметром до 2 мм. Именно такие электроды используются, в частности, при монтаже секционных ворот и изготовлении различных ограждающих конструкций из профильных труб и профнастила.

Классификация сварочных электродов

В первую очередь сварочные электроды разделяют на отдельные типы по их основному назначению. Так, принято выделять следующие типы:

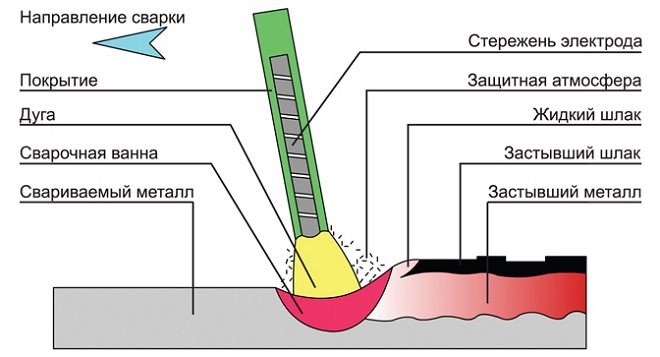

Схема процесса сварки покрытым электродом

На сварочные электроды могут наноситься различные покрытия. В соответствии с типом покрытия, их подразделяют на 4 категории. Самыми распространенными являются электроды с покрытиями двух типов.

Изделия с основным покрытием, которые так и называются — основными. Наиболее популярными являются изделия УОНИ 13/55. Выбрать их стоит, если необходимо получить сварные швы, соответствующие высокому качеству, отличающиеся исключительной ударной вязкостью, пластичностью и механической прочностью. Кроме этого, сварные швы, полученные при работе с такими электродами, отличаются высокой устойчивостью к возникновению кристаллизационных трещин. Также они не склонны к естественному старению. Их выбор стоит делать, если вам необходимо выполнить монтаж ответственных конструкций, которые планируется эксплуатировать в суровых условиях.

Сварочный аппарат WESTER IWT120 инверторный.

Есть у них и недостаток: если их покрытие увлажнено или на краях деталей, которые соединяются, присутствует ржавчина, следы масла или окалина, то в сварном шве формируются поры. Поры в шве могут образоваться и тогда, когда сварка выполняется на длинной дуге. Минусом использования таких электродов является и то, что ими допускается работать только на постоянном токе и обратной полярности.

Второй тип — электроды с покрытием рутилового типа. Изделия с таким покрытием, наиболее популярной маркой которых является МР-3, успешно используются для соединения деталей, материалом изготовления которых является низкоуглеродистая сталь. Сварочные электроды данной марки отличаются следующими технологическими преимуществами:

Выбор изделий в соответствии с другими параметрами

Род тока, а также полярность его подключения являются важнейшими параметрами сварочных операций. Сварочные инверторы преимущественно вырабатывают постоянный ток, который может подключаться к заготовке и электроду по двум схемам.

Если варить инвертором на прямой полярности, то соединяемые поверхности подвергаются значительному нагреву, чего не происходит при подключении полярности по обратной схеме. Именно поэтому выбор обратной полярности целесообразен в следующих ситуациях.

Работа инверторной сваркой

Прямую полярность, при использовании которой заготовка подвергается значительному нагреву, оптимально использовать для соединения материалов, отличающихся большой толщиной и массивностью.

При выполнении любых сварочных работ с использованием инвертора наиболее значимыми являются три параметра, которые взаимосвязаны друг с другом:

На выбор электродов толщина соединяемых деталей оказывает непосредственное влияние. При необходимости соединения тонких деталей (до 1,5 мм), ручная сварка не используется, для этой цели лучше подойдут полуавтоматические аппараты или же устройства, позволяющие выполнять сварку в защитной среде аргона.

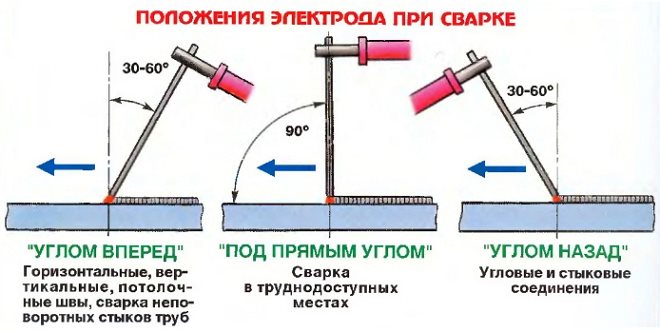

Варианты положения электрода при сварке

Решая, какие электроды выбрать для сварки конструкций определенной толщины, можно руководствоваться следующими критериями:

Правильно выбирать диаметр электродов очень важно, так как при превышении этого параметра снижается плотность сварочного тока. Это приведет к тому, что сварочная дуга станет неустойчивой, ухудшится провар деталей, увеличится ширина сварного шва. Многие производители указывают на упаковке информацию о том, какие значения силы тока лучше всего использовать.

Если же такой информации на упаковке не содержится, то можно руководствоваться следующими рекомендациями:

Как становится понятно из всего вышесказанного, для качественной сварки инвертором важен правильный выбор электродов по их диаметру. Также следует устанавливать оптимальную силу сварочного тока. Если, к примеру, вы соберетесь варить инвертором тонкий металл, используя электроды большого диаметра, или сила сварочного тока будет превышать допустимые значения, то в готовом шве могут образоваться поры, что значительно снизит его качественные характеристики.

Электроды зарубежных производителей

На отечественном рынке большую популярность завоевали электроды торговой марки ESAB. Характерной особенностью электродов от шведского производителя является то, что их маркировка начинается с обозначения «ОК», за ним следуют 4 цифры. Среди большого разнообразия моделей электродов данной торговой марки наибольшее распространение получили следующие из них.

К слову сказать, в ассортименте электродов данной торговой марки есть и изделия, которыми можно выполнять сварку меди и ее сплавов.

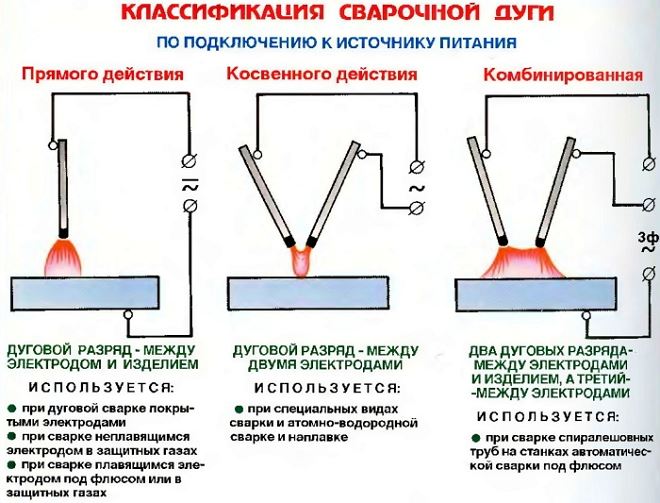

Виды сварочной дуги при сварке электродами

Чем руководствоваться при выборе электродов

Резюмируя все вышесказанное, можно выделить ряд основных параметров, на основе которых следует выбирать электроды для инверторной сварки. В первую очередь необходимо учитывать тип материалов, которые вы собираетесь варить. Если требуется монтаж ответственной конструкции, то лучше выбрать для этого электроды от хорошо зарекомендовавшего себя производителя. К примеру, для таких целей хорошо подойдут изделия торговой марки ESAB, выпускаемые известным шведским производителем.

Если поверхность деталей из углеродистых сталей, которые вы собираетесь варить инвертором, покрыта ржавчиной или влажная, то лучше выбирать электроды с покрытием рутилового типа.

Изделия с основным покрытием используют в тех случаях, если необходимо выполнить сварку инвертором особо ответственных конструкций. Качество сварки такими электродами зависит и от того, насколько тщательно вы подготовили соединяемые поверхности. Чтобы понять, как выполняется такая подготовка, можно посмотреть обучающее видео, которое несложно найти в интернете.

От того, какой толщины детали вам необходимо варить инвертором, зависит не только выбор диаметра электрода, но и силы сварочного тока, который также оказывает влияние на качество формируемого соединения.

При планировании сварочных работ всегда следует помнить, что правильно подобранные электроды позволят вам получить качественное соединение даже в том случае, если вы используете в работе недорогой инвертор.

Как выбрать электроды для сварки

Для того, чтобы ответить на вопрос “Как выбрать электроды для сварки” следует определить несколько факторов:

Какими электродами лучше варить

Однозначного ответа на вопрос “Какими электродами лучше варить?” не существует. Абсолютно лучших материалов для сварки нет и быть не может. Чуть ниже проанализированы наиболее распространенные. Также можете посмотреть рейтинг, за что голосуют сварщики, заодно и свое мнение присоединить.

Забор

Многие люди, живущие в своем доме, не раз задавались вопросом “Какими электродами варить забор?”. Существует большое количество марок сварочных диодов, которые применяются для подварки или полного сваривания ограждения. К популярным видам относятся:

Начинающим и непрофессиональным сварщикам рекомендуется применять электроды с рутиловым покрытием.

Окончательный выбор марки электрода зависит от марки стали труб. Также следует учитывать особенности сварки оградительных систем.

Наиболее востребованным видом металлопроката, используемым при строительстве сварного забора, является профильная труба прямоугольного сечения. Работа с данным материалом подразумевает несколько важных нюансов.

Сварку труб профильного сечения можно осуществлять 4 способами.

1. Электродуговая сварка считается самым удобным, а потому и часто применяемым способом. Главная особенность – возможность работы в труднодоступных местах. Дуговая сварка труб осуществляется в специальном помещении. Концы труб необходимо обезжирить и зачистить. Если толщина изделия превышает 4 мм, то нужно подготовить кромку с помощью фаскоснимателя. Шлак, который будет образовываться, необходимо периодически сбивать.

3. Газовая сварка менее популярна из-за высокой затратности, опасности метода и необходимости специальной подготовки мастера.

4. Контактная сварка применяется в основном на предприятиях и промышленных объектах.

Тонкий металл

Сварка тонкого металла является проблемой даже для опытных мастеров. При работе с таким видом материала имеется множество сложностей и особенностей, из-за которых тяжело верно подобрать режимы и электроды.

Первая сложность – металл небольшой толщины при сильном нагревании прогорает и образуются дыры.

Второй важный момент – сварка должна проводиться на малых токах, также необходимо делать короткую дугу. При незначительном отрыве она просто гаснет. Также могут возникать проблемы с розжигом дуги, поэтому следует использовать аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70В) и плавной регулировкой сварного тока, которая начинается от 10А.

При сильном нагреве может произойти ещё одна неприятность – изменение геометрии листов, они выгибаются волнами.

При осуществлении сварки встык, кромки необходимо зачищать от загрязнений и ржавчины. Листы следует располагать без зазоров. Детали фиксируются различными приспособлениями: струбцины, прижимы и другие. Затем детали прихватывают через каждые 7-10 см. короткими швами, чтобы они не смещались.

Исходя из анализа специфики предстоящей работы сварщик определяет какими электродами варить тонкий металл.

Следующие марки предназначены для работы с тонким металлом:

Трубы

Сварка труб требует наличия определенного опыта и навыков. Только знающий специалист может точно определить какими электродами варить трубы.

При строительстве трубопроводов выделяют три вида сварных стыков: поворотные, неповоротные и горизонтальные. Сварка каждого из которых обладает собственной спецификой.

1. Соединение стыков первого типа проводится в три слоя. В первую очередь производится разделение стыка на четыре отрезка. Первые два сваривают, делают поворот трубы на 180 градусов, затем осуществляется сварка оставшихся отрезков. После этого, труба поворачивается ещё на 90 градусов и варится второй слой. Сварка стыка завершается ещё одним поворотом трубы на 180 градусов и повторным соединением оставшихся двух отрезков.

2. Для работы с неповоротными стыками также применяется технология трехслойной сварки.

3. При сваривании горизонтальных стыков используются электроды диаметром 4 мм. Электроды движутся возвратно-поступательно, образуя ниточный валик не выше 1,5 мм. Второй валик перекрывает первый. Ток вначале составляет до 160А. Во время сваривания третьего и четвертого валика используются электроды диаметром 5 мм. Ток увеличивается до 300А.

Ниже представлен список наиболее популярных материалов, с помощью которых даже начинающий мастер сможет установить какие электроды лучше для сварки трубопроводов.

Швеллер

Швеллер активно применяется в ответственных металлоконструкциях. Однако, даже небольшие ошибки в сварочном процессе данного вида металлопроката могут привести к нарушению прочности всего изделия. Главная сложность состоит в самой технике сваривания: правильный предварительный прогрев металла и опыт сварщика.

Неверно выбранный шов приводит к тому, что зона около шва теряет до 20% прочности. Рассмотрение данных нюансов поможет разобраться в том, какими электродами варить швеллер.

Электродуговая сварка является предпочтительным видом для соединения швеллера. Качественный шов получается при использовании электродов УОНИ-13/55У.

Газовая резка с последующей обработкой кромок и газовая сварка для исправления дефектов готовых конструкций используется часто.

Для работы с швеллером используются три типа соединений.

1. Сварка встык применяется наиболее часто, потому что является особенно экономичной. Если в качестве главных критериев используются скорость и простота работы, а не надежность, то следует выбрать именно такой вид шва. Но особое внимание нужно обратить на обработку кромок:

2. Чтобы избежать появления трещин при сваривании встык, необходимо добавить подкладки. Их толщина зависит от режима соединения и толщины исходного металла. Все накладки лучше тщательно обварить по контуру с использованием всех рекомендаций при выполнении швов внахлест. В ситуациях, когда обварить со всех сторон не выходит, все зазоры следует заполнить антикоррозионной жидкостью.

3. Для получения полой балки, два швеллера соединяют полками внутрь, таким образом образовывается коробочка. Технология такого соединения схожа с методом сварки встык.

Рельсы

Рельсы

Сваривание рельсов – довольно проблематичный процесс из-за их большого сечения. Для того, чтобы сварочный процесс проходил в комфортных условиях нужно установить какими электродами варить рельсы.

Отличным выбором для сваривания толстотелых конструкций являются электроды марки УОНИ-13/45 и УОНИ-13/55.

Перед тем, как приступить к проведению сварочного процесса, необходимо правильно выполнить подготовительный этап.

Данный этап начинается с нагревания концов рельс с помощью многопламенных горелок. Затем концы рельсов зажимаются при помощи гидравлического пресса с последующим нагревом до 1200 градусов при помощи все тех же горелок. Последние осуществляют колебательные движения вдоль образованного стыка. Частота составляет 50 колебаний в минуту. Вместе с этим рельсы сжимаются с силой 10-13 тонн, которая устанавливается специальными расчетами. В результате получается осадка около 20 мм. Все описываемые действия выполняются универсальными газопрессовыми станками.

1. Самый распространенный метод для соединения рельсовых плетей и стыков рельсов – электродуговая сварка. Рельсы укладываются в нужном положении, а пространство между стыками постепенно заполняется сварочными соединениями.

Оптимальным вариант – ванный метод. Предварительно обрезанные перпендикулярно продольной оси концы рельсов монтируются без перелома. При этом в профиле должно быть возвышение 3-5 мм. В такой позиции рельсы должны быть закреплены с зазором 14-16 мм. Между торцов рельсов вводится электрод, через который пропускается ток 300-350 ампер. Таким образом, расплавленный металл электрического проводника заполняет зазор между торцами, равномерно по всему сечению. После сваривания место работы шлифуется.

2. Термитная (алюминотермитная) технология применяется для состыковки поверхностно- и объемно-закаленных, термически не упрочненных рельс в любых комбинациях. Данная технология максимально соответствует всем необходимым требованиям, предъявляемым к железнодорожным путям.

3. Основа газопрессового сваривания – соединение металлов при температуре, которая находится в пределах, ниже точки плавления, но при высоком давлении. Перед проведением рабочего процесса концы рельсов плотно приставляются друг к другу. Для обеспечения максимальной чистоты металла и высокой плотности прилегания следует произвести одновременное прорезывание торцов обеих рельсов. Перед самим процессом сваривания торцы промываются четыреххлористым углеродом.

Нержавеющая сталь

Применение нержавеющей стали продлевает срок эксплуатации и внешний вид изделий. Сваривание нержавейки осуществляется несколькими методами. Работа с легированной сталью гарантирует получение ровных швов, которые требуют минимальной обработки: шлифовка или полировка.

Предварительная подготовка нержавейки включает несколько этапов:

Выполнив все эти действия можно приступать к соединению.

Выделяют три способа сваривания нержавеющих сталей.

1. С помощью покрытых электродов для нержавейки. Данный метод подразумевает использование источника тока, который подсоединяется одним концом к изделию, а вторым к держателю. Ток создает дугу, способную плавить металл и формировать соединение.

Сваривание осуществляется по следующей схеме:

Марки электродов для работы с нержавеющими сталями:

2. Соединение тонкой нержавейки осуществляется аргоновой сваркой; здесь специалисту понадобится аппарат с постоянным током и неплавящиеся электроды. Швы ведутся справа налево, горелка наклонена. Для получения тонких соединений, никаких колебаний не нужно. Поперечные движения электродом выполняются для широких стыков. Зазор между проводником и изделием поддерживается на расстоянии 5 мм. Вылет электрода из сопла тоже устанавливается 5-6 мм., чтобы было удобно вести шов, но при этом не перегревать вольфрам.

3. Для выполнения большого объема работ, лучше применять сварку полуавтоматом. Некоторые особенности данного типа:

швы ведутся с колебательными движениями, справа налево или наоборот; необходимо полное заполнением зоны соединения присадочным металлом.

Чугун

Прогрев чугуна для сварки

Чугун – основной конструкционный материал, при работе с которым могут возникать некоторые сложности. Обусловлено это тем, что чугун относится к плохо свариваемым сплавам. Химический состав, физические свойства и структура данного материала требует учитывать следующие нюансы:

Главная сложность при электросварке и дуговой газовой сварке чугуна – возникновение холодных трещин. Для избежания появления данной проблемы необходимо тщательно изучить состав сплава и подобрать правильный режим работы.

Также следует обратить внимание на перечень технологических мер против появления трещин:

Процесс разделки дефектных мест должен выполняться с соблюдением нескольких правил:

После всех предварительных подготовок мастер приступает к свариванию.

Для бытовой сварки чугуна, при отсутствии специального оборудования, наиболее оптимальным методом является соединение чугуна холодным методом с помощью специальных электродов.

Для выполнения данных работ подойдут следующие марки:

Чтобы исключить появление трещин, следует выбрать технологию горячей сварки. Также этот вид соединения используется при работе с ответственными изделиями.

Особенности данного метода:

Арматура

Соединение арматуры имеет некоторые особенности, которые следует учитывать для получения качественного результата.

Для изделий большого диаметра используется технология электродуговой сварки. В данном случае следует применять покрытые электроды следующих марок:

Также важно правильно подобрать диаметр электродного стержня. Если диаметр арматуры меньше 14 мм., то диаметр диода должен составлять 3 мм. Если диаметр превышает 14 мм, то – 4 мм.

Если специалист располагает специальным оборудование, то для сваривания арматуры подойдет метод контактной сварки. К тому же такая технология не требует дополнительной обработки изделия.

[ads-pc-4][ads-mob-4]

Оцинкованная сталь

Популярность оцинкованной стали обусловлена антикоррозийными свойствами цинка, который входит в её состав. Также в отличие от своего относительного аналога (нержавеющая сталь), оцинкованные материалы реализуются по демократичным ценам.

Оцинкованные трубы следует сваривать традиционным методом, так как под действием высоких температур цинк начинает испаряться. Пары цинка вредны для человека, а попадая в сварочную ванну, они могут привести к образованию трещин и пор в металле шва. Для борьбы с токсичностью перед выполнением работ цинковое покрытие следует зачищать. Для предотвращения появления дефектов в наплавленном металле уменьшают скорость сварки и увеличивают силу тока.

Поэтому при выборе электродов рекомендуется останавливать внимание на материалах, способных выдерживать действие сильного тока, при этом не повреждая свариваемого изделия.

Таким образом, для оцинкованной стали подходят следующие виды электрических проводников:

с рутиловым покрытием для низкоуглеродистых сталей:

Медь обладает уникальными свойствами: отличная пластичность, высокая тепло- и электропроводимость, а также коррозийные характеристики, прекрасные эстетические черты. Это способствует активному применению этого материала в самых различных сферах.

Чем чище медь, тем легче она сваривается. Также сварочный процесс обладает ещё несколькими особенностями:

В домашних условиях для соединения меди и её сплавов, чаще всего, применяется метод электродуговой сварки, который включает несколько этапов:

Затем следует процесс сваривания электродов марок:

Ещё одним вариантом стыковки медных элементов является сварка вольфрамом. Такая технология подразумевает применение постоянного тока прямой полярности, вольфрамового неплавящегося электрода и присадочного материала из меди. Перед началом работ кромки прогреваются до 800 градусов. Сваривание ведётся справа налево, дуга короткая.

Ещё одна разновидность работы с медью – сваривание угольными и графитовыми электродами.

Алюминий

Сварка алюминия затрудняется несколькими факторами:

Несмотря на данные сложности существует четыре способа для получения качественного шва:

1. Газовое сваривание может осуществляться как с флюсом, так и без него.

2. Электродуговая сварка алюминия проводится с применением электродов типа ОЗА-1 и ОЗА-2.

3. Соединение угольными проводниками используются реже.

4. Лучшее качество обеспечивает технология аргонодуговой сварки, выполняющаяся с помощью вольфрамовых электродов и стационарных установок. В зону электрической дуги между деталью и вольфрамовым диодом через специальную горелку подается аргон, который предохраняет металл от окисления, и вводится алюминиевый пруток. Разрушение окисной пленки происходит под действием дуги. Состав электродной проволоки выбирается близким по составу основному металлу.

Также для работы с алюминиевыми сплавами подходят марки ОЗАНА-1 и ОЗАНА-2 и другие электроды по алюминию.

Полезное видео

Предлагаем посмотреть ролик с разъяснениями по выбору.

Рельсы

Рельсы