керамические пропанты что это

Способ изготовления керамического проппанта и проппант

Владельцы патента RU 2459852:

Основными эксплуатационными характеристиками расклинивающих агентов независимо от их природы и технологии изготовления являются проводимость и проницаемость проппантной пачки, которые, в свою очередь, зависят от прочности, формы поверхности гранул и их фракционного состава. Считается, что сферические гранулы унифицированного размера являются наиболее эффективной формой тела проппанта, обеспечивающей максимальные значения проводимости и проницаемости за счет создания преимущественно ламинарного характера движения добываемого углеводородного сырья. Таким образом, при прочих равных условиях, сферические или исключительно сферические гранулы являются наиболее предпочтительными с точки зрения обеспечения подвижности потока нефти и газа. В связи с этим предприятия-изготовители проппанта прилагают значительные усилия, направленные на поиск технологических решений, позволяющих получать расклиниватель с максимальными значениями округлости и сферичности гранул при сохранении приемлемых прочностных характеристик.

Известен способ изготовления проппанта из стеклянных сфер (патент РФ №2336293), включающий получение расплава оксидов с последующим формированием из него сфер, их охлаждением и дополнительной изотермической выдержкой в течение 8-25 минут при температуре 870-1100°С до получения стеклокристаллической структуры. Указанным способом получают проппант со сферичностью 0.93-0.97 и округлостью 0.93-0.95. На рис.1 приведена общая технологическая схема производства стеклокристаллических проппантов.

Наиболее близким по технической сущности к заявляемому решению является способ изготовления изделий из алюминиевых шлаков (патент РФ №2163227), в котором керамические расклиниватели нефтяных скважин получают из более дешевого глиноземсодержащего сырья. Способ включает в себя следующие операции: спекание исходного сырья, его измельчение, компактирование и обжиг полученных гранул. Спекание исходного сырья осуществляют в аглочаше при 1360-1650°С, а обжиг гранул ведут при 1180-1350°С. Измельчение осуществляют мокрым помолом в слабокислой среде при рН 4,5-6,0 до удельной поверхности более 12000 см 2 /г, а компактирование изделий осуществляется грануляцией из порошков, полученных распылительной сушкой шликера (БРС) в присутствии 0,01-0,3% гидрофобного ПАВ. В качестве связующего вещества используется КМЦ (карбоксиметилцеллюлоза) или жидкое стекло. Данный способ изготовления проппанта был реализован на предприятиях ООО «ФОРЭС» (РФ, г.Екатеринбург). На рис.2 приведена принципиальная технологическая схема производства.

Усложнение технологического процесса путем введения в технологическую цепочку мокрого помола и башенного распылительного сушила позволяет в некоторой степени повысить сферичность гранул за счет формирования зародышей микросфер уже на выходе из БРС, однако показатели сферичности и округлости остаются недостаточно высокими. Кроме того, усложняет технологию и двухстадийный пофракционный рассев, требующий большого количества рассевного оборудования.

Технической задачей, на решение которой направлено заявляемое изобретение, является увеличение проницаемости проппантной пачки за счет получения гранул с общей сферичностью и округлостью 0.95 и более и колебаниями по диаметру гранул не более 10%.

В отличие от известных технических решений измельченный материал содержит относительно крупные частицы размером 5-30 мкм, которые позволяют снизить величину объемной усадки материала при обжиге и увеличить тем самым показатель сферичности гранул. При содержании в измельченном исходном сырье фракции 5-30 мкм в количестве более 40 масс.% снижаются прочностные характеристики обожженного проппанта. Уменьшение количества крупнозернистой составляющей менее 30 масс.% приводит к росту величины огневой усадки гранул проппанта-сырца при обжиге и увеличению степени деформации спеченных гранул.

В шликер, полученный путем последовательно выполненного сухого и мокрого помола или приготовленный из заранее измельченного исходного материала путем добавления воды, вводят раствор связующего вещества и фосфорнокислые соли натрия. В качестве исходного сырья используют как природные алюмосиликатные, магнийсиликатные соединения, пески, так и специально подготовленные кислородсодержащие (Аl2О3, ZrO2 и пр.) или бескислородные (карбид кремния, нитрид кремния, карбид бора и т.д.) керамические материалы. Количество связующего вещества зависит от его вида, от физико-химических характеристик материалов, используемых для изготовления проппанта, и подбирается индивидуально в каждом конкретном случае.

Введение в шликер фосфорнокислых солей натрия в заявляемых количествах позволяет снизить жесткость воды и отрегулировать вязкость шликера. Кроме того, фосфорнокислые соли натрия являются хорошей спекающей добавкой для большинства керамических материалов. Уменьшение содержания фосфорнокислых солей натрия ниже 0,03 масс.% делает влияние добавки малозаметным, увеличение содержания фосфорнокислых солей натрия выше 0,5 масс.% сужает температурный интервал спекающего обжига керамики. В качестве фосфорнокислых солей натрия могут быть использованы фосфаты, полифосфаты, циклофосфаты натрия, причем предпочтительно применение дегидратированных форм.

Заявляемый способ сфероидизации позволяет получать проппант практически монофракционного гранулометрического состава, чего невозможно достичь с использованием других известных способов гранулирования. Поскольку из-за быстрого отверждения не происходит миграции крупных частиц на поверхность гранулы, реализуется возможность получения гранулята с идеальными показателями сферичности и округлости.

Изготовление проппанта по предлагаемому способу позволяет снизить требования к качеству рассева и значительно уменьшить количество рассевного оборудования, так как в данном техническом решении рассев нужен лишь для отделения обломков гранул, которые могут образовываться при технологических перемещениях, сушке и обжиге проппанта-сырца.

Проппант с улучшенными показателями сферичности и округлости обеспечивает преимущественно ламинарный режим движения углеводородов внутри проппантной пачки, а практически монофракционный состав материала гарантирует образование между гранулами высокопроницаемых крупных пустот, не заполненных сферами меньшего диаметра. Наличие однородных крупных пор между гранулами укорачивает длину пути добываемого углеводорода внутри слоя проппанта и поддерживает ламинарность потока нефтепродукта за счет отсутствия резкого изменения сечения каналов в пачке расклинивателя. Следует также подчеркнуть, что проппантная пачка, состоящая из гранул с бездефектной поверхностью, способна выдерживать без выкрашивания значительные сжимающие нагрузки за счет проскальзывания гранул друг относительно друга. Совокупность вышеизложенных преимуществ проппанта, получаемого заявляемым способом, позволяет производить продукт, обладающий повышенной проницаемостью.

Примеры осуществления изобретения

а. Часть полученного шликера высушивали и гранулировали в лабораторном тарельчатом грануляторе, гранулы высушивали, обжигали в лабораторной печи с карбидкремниевыми электронагревателями при температуре, достаточной для максимального уплотнения керамики, и рассевали до получения товарной фракции 12/18 меш.

Результаты измерений приведены в таблице 1. Фотографии проппанта представлены на рис.4, 5.

| Таблица 1. | ||||

| Свойства проппанта | ||||

| N п/п | Способ компактирования | Сферичность/ округлость | Нагрузка, psi | Проводимость, mDft |

| 1 | БРС + тарельчатый | 0.85/0.8 | 2000 | 35517 |

| гранулятор | 4000 | 25783 | ||

| (патент РФ № 2163227) | 6000 | 13734 | ||

| 8000 | 6954 | |||

| 10000 | 3545 | |||

| 2 | Тарельчатый гранулятор | 0.8/0.75 | 2000 | 33978 |

| (пример 1,а) | 4000 | 17077 | ||

| 6000 | 7694 | |||

| 8000 | 3322 | |||

| 10000 | 849 | |||

| 3 | Диспергирование через | 0.98/0.96 | 2000 | 45245 |

| калиброванные | 4000 | 28940 | ||

| отверстия | 6000 | 14323 | ||

| (пример 1,б) | 8000 | 7773 | ||

| 10000 | 4256 | |||

| 4 | Диспергирование через | 0.98/0.95 | 2000 | 44235 |

| калиброванные | 4000 | 28243 | ||

| отверстия | 6000 | 14122 | ||

| (пример 2) | 8000 | 7433 | ||

| 10000 | 3845 |

Анализ данных таблицы показывает, что проппант, получаемый заявляемым способом (№3, 4 таблицы), обладает повышенными показателями сферичности и округлости, а также проводимости проппантной пачки по сравнению с известными аналогами. Авторы подтверждают, что с каждым из перечисленных видов водорастворимого полимерного связующего вещества, закрепляющего вещества и фосфорнокислой соли натрия обеспечивается достижение указанного технического результата.

2. Способ по п.1, отличающийся тем, что водорастворимое полимерное связующее вещество выбирается из группы карагенов, пектинов, желатинов, альгинатов, целлюлоз, карбоксиметилированных полисахаридов, агара, крахмала, гуаровой смолы, ксантановой смолы, производных акриловой кислоты, полиолов.

3. Способ по п.1, отличающийся тем, что диспергирование осуществляют путем бокового или осевого вибрационного воздействия на ламинарный поток шликера.

4. Керамический проппант, характеризующийся тем, что он получен способом по п.1.

Керамические пропанты что это

Указанный результат достигается тем, что способ изготовления керамических проппантов, включает формование капель из концентрированных суспензий, их отверждение, сушку и обжиг, причем отверждение осуществляют диспергированием капель в порошок, имеющий огнеупорность равную или большую огнеупорности твердого компонента суспензии. Кроме того, объемная доля жидкости в концентрированной суспензии не превышает 60%. Для оптимизации характеристик получаемого проппанта используют порошок с фракционным составом менее 80 мкм. В ряде случаев указанный порошок пропитывают гидрофобным или гидрофильным материалом, а в концентрированную суспензию вводят модифицирующие добавки.

Экспериментальным путем установлено, что при диспергировании концентрированных суспензий, в силу их высокой вязкости, капли приобретают сферическую форму практически в момент каплеобразования, а отверждение капель концентрированных суспензий, производимое путем их диспергирования в тонкоизмельченный порошок, т.е. без участия полимерных связующих и закрепляющих веществ, приводит к тому, что:

В результате проведенных экспериментальных работ установлено, что проппанты, полученные заявляемым способом, обладают повышенными прочностными характеристиками. Авторы подтверждают, что наилучшие прочностные характеристики проппантов достигаются при измельчении порошка, в который осуществляется диспергирование капель концентрированной суспензии, до фракции менее 80 мкм. При более грубом помоле указанного порошка не удается в полной мере задействовать механизм капиллярного обезвоживания материала, в результате чего обожженные сферы остаются недостаточно упрочненными. Обработка порошка гидрофобным или гидрофильным материалом призвана усилить капиллярный отток воды с поверхности отверждаемых проппантов. Выбор между гидрофобным или гидрофильным материалом определяется видом исходного сырья, используемого в производстве проппантов, зерновым и химическим составом порошка, в который осуществляется диспергирование капель суспензии, а также диаметром получаемых сфер. При возрастании объемной доли жидкости в концентрированной суспензии свыше 60% ухудшаются показатели сферичности/округлости обожженных проппантов (появляется значительное количество гранул каплевидной формы). Введение в концентрированную суспензию модифицирующих (спекающих, пластифицирующих, разжижающих и т.п.) добавок позволяет дополнительно улучшить эксплуатационные характеристики сфер. В частности, за счет улучшения реологических характеристик суспензии возрастают показатели сферичности/округлости материала, а присутствие пластифицирующих и спекающих добавок упорядочивает микроструктуру обожженных проппантов и снижает их разрушаемость. При разбрызгивании концентрированных суспензий процесс сфероидизации и поверхностной сушки капель начинается еще в воздухе и в момент соприкосновения с порошком сырцовые сферы уже обладают некоторой прочностью и имеют подсушенную поверхность. Вместе с тем, необходимо подчеркнуть, что при диспергировании капель концентрированных суспензий в порошок возможно налипание некоторого количества частиц порошка на поверхность проппантов. При использовании порошка с меньшей огнеупорностью, чем твердый компонент суспензии во время спекающего обжига происходит расплавление указанных частиц порошка, приводящее к образованию значительного количества спеченных между собой проппантов. В этой связи предпочтительно использовать порошок того же состава, что и состав твердого компонента суспензии или порошок более огнеупорного состава. Примеры осуществления изобретения.

В таблице даны примеры для трех видов керамического сырья, используемого при производстве проппантов, однако для специалистов, работающих в данной области очевидно, что применение заявляемого способа изготовления керамических проппантов возможно и для других видов сырья (глин, каолинов, бокситов и др.).

Анализ данных таблицы показывает, что проппанты, полученные заявляемым способом (примеры 3-8 таблицы), демонстрируют низкие показатели разрушаемости, сохраняя при этом высокие показатели сферичности/округлости. Кроме того, отказ от использования для отверждения проппантов дорогостоящих полисахаридов позволяет снизить себестоимость производимого продукта.

Грунт из пропанта в аквариуме.

В последнее время среди аквариумистов стал встречается гранулированный нейтральный грунт проппант.

И стоит ли удивляться, во-первых, стоимость данного гранул достаточно небольшая, во-вторых, аквариумные растения отлично растут в таком грунте, в-третьих он практически не изменят параметры аквариумной воды и в-четвертых пропант грунт многоразового использования. Именно из-за своих свойств, аквариумисты начали использовать пропант в качестве аквариумного грунта.

Алюмосиликатный и Магнийсиликатный.

Свойства: Алюмосиликатный пропант

-химическая инертность

-цвет темно-коричневый, черный

-pH нейтральный материал

-идеально подходит для использования в качестве грунта для аквариума

Давайте рассмотрим основные преимущества данного вида пропанта:

100% натуральный продукт

фракция гранул от 1,2 до 1,8 мм

не требует промывки (без посторонних примесей)

способствует развитию здоровой корневой системы растений

не имеет острых углов, идеален для донных рыб

не изменяет рН среды

имеет высокие фильтрационные свойства

способствует развитию полезных бактерий в грунте

отлично подходит для использования с почвопокровными растениями

в отличии от питательного грунта, возможно повторное многоразовое использование

На этом недостатки пропант и заканчиваются. Если Вы решили использовать в своем аквариуме в качестве основного грунта пропант, то для активного роста некоторых видов требовательный растений можно рассмотреть питательную подложку. Но это не обязательное условие, многие аквариумные растения чувствуют себя комфортно и показывают хорошие показатели роста в этом грунте без использования подложки.

Недостатки

В своем составе не имеет микро макро удобрений

Не имеет буферности (не умеет впитывать в себя излишки удобрений)

Интересный факт. При посадке аквариумных растений в аквариумный грунт очень часто они плохо удерживаются на начальном этапе своего роста. Пропант имеет достаточно хороший коэффициент плотности, 1 литр весит около 1.8 кг. В связи с этим, вновь посаженные растения очень хорошо удерживаются в нем.

Какой пропант купить, темно-коричневый или черный?

На самом деле сложно сказать, по химическому составу эти грунты одинаковые. Отличительной особенностью черного грунта является его цвет, а самое главное что при намокании он его не меняет. Кстати, цвет грунта получен путем применения специального биополимерного покрытия, который не выделяет в воду никаких вредных веществ. Единственным неудобством, хотелось отметить что черный проппант в сравнении с темно-серым пропантом требует более тщательной промывки, это связано с технологией производства, наличием безвредного биополимера, а также технологической пыли на нем. Это конечно не совсем удобно, но к счастью это необходимо сделать только один раз перед запуском.

Магнийсиликатный пропант

-Не подходит для использования в аквариуме (в связи с выбросом магния в воду оказывает негативное воздействие на креветок и улиток)

Керамический пропант или песок?

А. В. МОЖЖЕРИН – АО «Боровичский комбинат огнеупоров»

А. Ю. КОРЖАВИН – ООО «Торговый Дом БКО»

В статье рассмотрены перспективы использования керамических пропантов и песков в качестве расклинивающих агентов при выполнении операций гидравлического разрыва пласта. Приведена градация применения различных типов пропантов в зависимости от глубины залегания углеводородов. Произведено сравнение свойств песков и керамических пропантов. Доказана предпочтительность использования алюмосиликатных керамических пропантов перед магнезиально-кварцевыми пропантами и кварцевым песком.

Перспектива применения керамических пропантов и песка в качестве расклинивателей при добыче нефти и газа методом гидравлического разрыва пласта

Рост потребления пропантов в первую очередь связан с развитием технологии горизонтального бурения и многократного гидроразрыва пласта (ГРП), что в свою очередь определяется геологическими условиями залегания месторождений углеводородов.

При снижении стоимости нефти, когда удельная стоимость расклинивающего агента в себестоимости нефти повышается, конкуренция между керамическими пропантами и кварцевым песком становится еще более ощутимой. Несмотря на очевидные преимущества керамических пропантов, на первый план выходят вопросы сравнения стоимости керамических пропантов и кварцевого песка. Как отмечается в статье [1], стоимость керамических пропантов колеблется в интервале 489-1630$ за тонну. Цена кварцевого песка составляет 100-170$ за тонну. Эти показатели объясняют те огромные проблемы конкурентной способности керамических пропантов на мировом рынке расклинивающих агентов, применяемых при ГРП. Поэтому нельзя не считаться с желанием некоторых компаний получить кратковременный экономический эффект от использования песка вместо керамического пропанта. Например, компания «Газпром нефть» [2] успешно провела кластерный гидроразрыв пласта с использованием кварцевого песка, который в 2-3 раза дешевле керамического пропанта.

Возможность использования песка как закрепляющего материала исследована авторами статьи [3]. В статье приведена зависимость проницаемости песков различных фракций и месторождений от напряжения смыкания трещины. Экспериментально показано, что относительно высокое значение проницаемости закрепленной песком трещины при напряжении смыкания 13,8 МПа свидетельствует о перспективности его использования на глубинах залегания угольных пластов до 600 м. В статье приводятся месторождения кварцевого песка в России, одно из которых находится в поселке Неболочи Новгородской области.

В настоящее время цены на углеводороды стабилизируются в области умеренных значений, что является стимулом для применения керамических пропантов не только в России, но и в мире.

Технология получения керамических пропантов постоянно развивается, и на рынке пропантов возможно появление пропантов [4] из новых материалов, например, из неорганических кремний углеродных полимеров. Экспериментально получены 3М пропанты [5], которые отличаются низкой плотностью и высокой прочностью. Однако, нет информации о массовом промышленном производстве и стоимости этих новых видов пропантов.

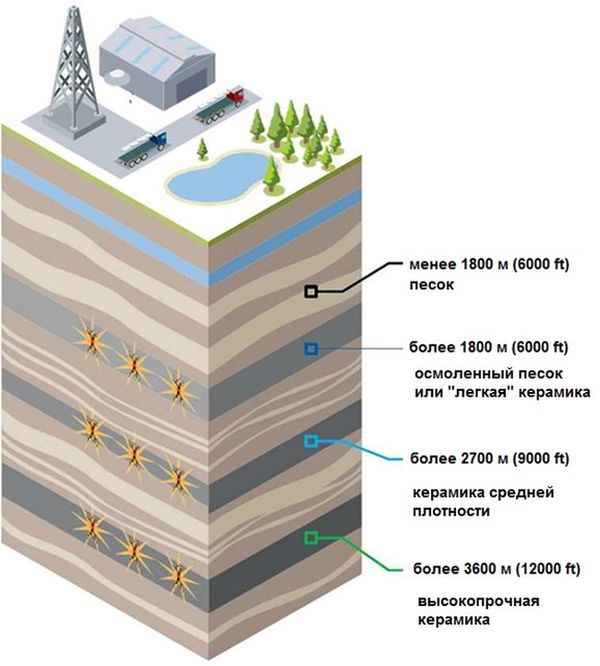

В статье [16] приводится следующая, весьма удачная, градация применения различных типов пропантов в зависимости от глубины залегания углеводородов (рис. 1).

Рис. 1. Допустимые глубины для использования различных типов расклинивателей

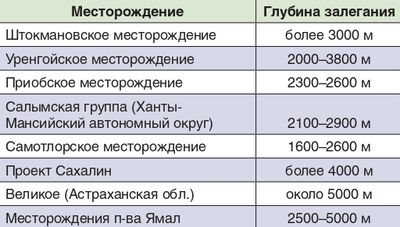

В России не менее 70% месторождений имеют трудноизвлекаемые запасы, к которым относятся и сланцевые месторождения, такие как пласты баженовской и Западно-Сибирской свит с глубиной залегания более 2 км. Добыча углеводородов этих месторождений в настоящее время осуществляется, и в обозримом будущем будет осуществляться методом ГРП с использованием керамических пропантов из-за больших пластовых давлений (более 6000 psi). Следовательно, потребление керамических пропантов в России будет расти. Подтверждением этого может служить информация о глубинах залегания наиболее перспективных месторождений углеводородов в России:

В связи с тем, что традиционные запасы углеводородов неглубокого залегания в России находятся в состоянии заканчивающейся выработки, а основные залежи – это трудноизвлекаемые углеводороды, использование в России песка в качестве пропантов малоэффективно и очень ограничено.

Условия добычи углеводородов в Северной Америке другие. Многие сланцевые месторождения, например, пенсильванские пласты, находятся на глубине 200-300 м, где, возможно при низкой стоимости углеводородов, эффективнее использовать в качестве пропантов кварцевый песок. Исследования рынка пропантов, применяемых при добыче нефти и газа в Северной Америке, проведенные аналитической компанией Freedonia [6], показали, что в 2017-2022 годах продолжится рост потребления пропантов (песка и керамических пропантов). Этот рост не будет с двукратным увеличением, каким он был в период с 2002 по 2012 годы, но потребность в пропантах будет расти и достигнет 102,4 млрд фунтов (46,5 млн тонн) в 2017 году. В 2020 году ожидается рост потребления расклинивающих агентов до 90,0 млн тонн в год. При этом, как показано в обзоре [7], в связи с падением цен на нефть доля керамических пропантов в 2016 году снизилась до 1% от общего количества используемых пропантов.

Анализ использования песка в Северной Америке, приведенный в статье [8], показал, что при разработке методом ГРП сланцевой залежи Barnett в США около 15% скважин, пробуренных в 2003 году, уже через 5 лет полностью перестали давать продукцию, при этом уже через год дебит скважины падает на 30% и даже 80%.

Давление пластовых пород на месторождении Bakken Formation в Северной Дакоте составляет 6000-14000 psi, что исключает эффективное использование песка в качестве расклинивающих агентов при ГРП. Аналогичная ситуация на сланцевом месторождении Utica [9], где глубина залегания более 4 км. А на сланцевых месторождениях газа в штатах Пенсильвания, Западная Вирджиния и Огайо, где находится месторождение Marcellus, глубина залегания находится в районе 1,5 км, что допускает относительно эффективное применение песка и песка со смоляным покрытием.

Наиболее подробный и убедительный ответ на вопрос, какие пропанты выгоднее использовать при добыче углеводородов, дан в аналитической статье [10]. Авторы привели результаты анализа применения различных типов пропантов на месторождении Bakken в период 2011-2013 годов. Результаты получены на 72 скважинах в четырех различных областях данного месторождения. Приведены результаты по производительности скважин в течение 90, 180 и 270 дней эксплуатации скважин.

Для обеспечения справедливого сравнения между различными типами пропантов и минимизации влияния побочных факторов скважины выбраны на тех же областях месторождения, гидроразрыв выполнен теми же операторами и в одно и тоже время. Сравнивали производительность скважин с применением различных сочетаний смесей различных видов пропантов. Сделан вывод о том, что использование керамических пропантов дало значительное увеличение производительности скважины, что не только окупает дополнительные расходы на пропанты за короткий промежуток времени, но и обеспечивает высокий доход в долгосрочной перспективе.

Есть ли альтернатива керамическому пропанту?

Песок, используемый при добыче углеводородов методом ГРП должен отвечать всем требованиям, которые предъявляются к расклинивающим агентам. Лучшим по основным показателям считается белый песок Оттава, который находится в районе Великих Озер в верней части среднего западного региона США в штатах Иллинойс, Висконсин и Миннесота. В публикации [11] отмечается, что этот песок окатывался на побережье в течение 500 млн лет под воздействием волн, поэтому у него высокая округлость и сферичность. Это наиболее прочные из известных песков, применяемых при ГРП, которые выпускает компания silict Sands [12]. Однако, и они не способны заменить керамические пропанты, обеспечивая долговременную проводимость скважины. Стоимость искусственно полученных фракционированных песков, например, методом галтовки, значительно выше.

Автор статьи [13] предлагает при выборе расклинивающих агентов для ГРП основываться на такой характеристике, как долговременная проводимость, чтобы точнее предсказать поведение данного вида расклинивающего агента в реальных условиях. Экспериментальные исследования, проведенные в институте ВНИИКРнефть в 1998 году, показали, что кварцевый песок для закрепления трещин ГРП допустимо применять до глубины около 2300 м [14].

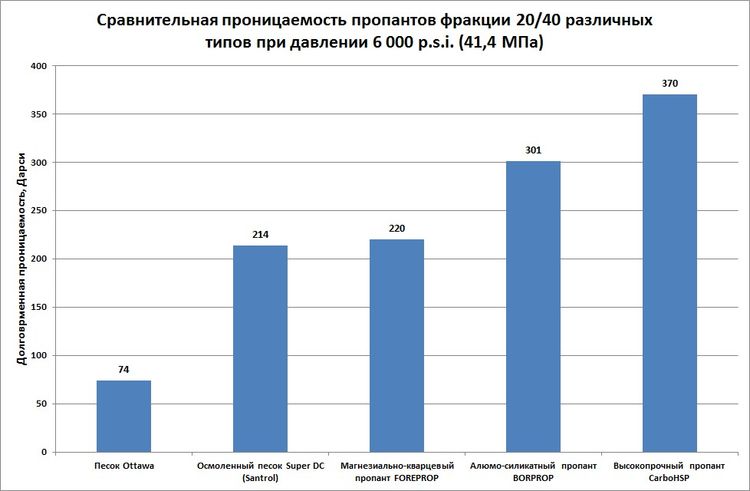

На диаграмме рис. 2 приведено сравнение долговременной проводимости упаковки различных типов расклинивателей фракции 20/40 при давлении 6000 psi, наиболее распространенном в России (регион Западная Сибирь) рабочем уровне давления закрытия трещин.

Из диаграммы наглядно видно, что керамические алюмосиликатные пропанты имеют очевидное преимущество перед песками и магнезиально-кварциевыми.

Рис. 2. Сравнение долговременной проводимости различных типов пропантов фракции 20/40 при давлении 6000 psi

На вопрос «Могут ли керамические пропанты выдержать конкуренцию более дешевого песка?» утвердительно отвечает автор статьи [15], который считает, что в ближайшее время потребность в керамических пропантах возрастет.

Синтетическое покрытие песка не увеличивает их механическую прочность. Песок с синтетическим покрытием отличается от песков без покрытия большей проводимостью, т.к. в начальный период разрушения осколки остаются в полимерной оболочке и не создают дополнительное сопротивление потоку углеводородов. Этот эффект сохраняется на начальной стадии эксплуатации.

Долговременная проводимость песков с синтетическим покрытием приближается к проводимости песков без покрытий. Кроме того, полимерное синтетическое покрытие песков обеспечивает неподвижный контакт между гранулами, препятствуя их обратному выносу. В настоящее время не известны пески с покрытием из промышленно доступных синтетических веществ, полимеризованных смол, которые могли бы заменить керамические пропанты, полученные из спеченных бокситов.

Заключение

Применение песков эффективно только до глубины 2300 м. Полимерное покрытие не увеличивает ни прочности осмоленных песчаных пропантов, ни их долговременной проводимости, а дает положительный эффект в сравнении с керамическими пропантами лишь в начальный период эксплуатации скважин с ГРП.

В силу геологических особенностей, у более чем 70% российских нефтегазовых месторождений глубина залегания продуктивных пластов значительно превышает предельную планку использования песков. Применение песков в России бесперспективно, т.к. может дать эффект увеличения добычи только на короткий период, пока закрепитель не разрушился. Для получения длительного эффекта требуется применение керамических пропантов.

Все наиболее перспективные месторождения углеводородов в России по глубине залегания и пластовому давлению требуют использования только керамических пропантов. Это наиболее доступный материал для закрепления трещин ГРП, выпуск которого ведется в промышленных масштабах. Все новинки: нано-, 3М- пропанты пока не перешагнули порогов лабораторных помещений.