кислородный барьер в сшитом полиэтилене что это

Диффузия кислорода в полимерных трубах

Запись дневника создана пользователем evraz, 28.09.13

Просмотров: 21.664, Комментариев: 11

Кислородопроиницаемость однослойных и многослойных полимерных труб PEX, PPR, PEX-EVON, PPR-FG-PPR, PERT-AL-PERT, PPR-AL-PPR

Выдержки:

«.

ДИФФУЗИЯ КИСЛОРОДА В ВЫСОКОТЕМПЕРАТУРНЫХ СИСТЕМАХ РАДИАТОРНОГО ОТОПЛЕНИЯ

Влияние диффузии кислорода в полимерных трубах на замкнутую высокотемпературную систему (радиаторное отопление) хорошо известно. Проникающий через стенки трубы кислород насыщает разогретый до высокой температуры теплоноситель пузырьками кислорода, порождая кавитационные процессы в насосах (Рис.2), вентилях (Рис.3), во всех других металлических элементах трубопроводной системы:

Рис. 2. Разрушение водяного насоса, и скан поверхности ротора насоса (Сканирующий мультмикроском СММ-2000) в результате насыщения теплоносителя кислородом

.

ДИФФУЗИЯ КИСЛОРОДА В ЗАМКНУТЫХ НИЗКОТЕМПЕРАТУРНЫХ СИСТЕМАХ ОТОПЛЕНИЯ (ТЕПЛЫЕ ПОЛЫ, ПАНЕЛЬНОЕ ОТОПЛЕНИЕ)

До недавнего времени считалось, что диффузия кислорода создает проблемы только в высокотемпературных системах, но в конце 2011 года авторитетная шведская лаборатория EXOVA (ранее Bodycote Polymer) завершила 12-ти летние испытания полимерных труб в замкнутых низкотемпературных системах отопления (теплых полах, панельном отоплении). Результаты оказались несколько неожиданными, Рис. 4.

Рис. 4. Заиливание стенок однослойной трубы в низкотемпературной системе отопления (Exova, 2011)

В низкотемпературных замкнутых системах отопления в кислородопроницаемых трубах (PEX, PPR, PPR-FG-PPR, PP-GF-PP, PPR-GF) проникающий через стенки трубы в теплоноситель кислород провоцирует развитие аэробных микроорганизмов, в результате стенки трубы заиливаются продуктами жизнедеятельности аэробных бактерий, и трубопроводная система со временем выходит их строя, теряя свою пропускную способность.

. Для того, что бы подорожавшая система отопления и водоснабжения не стала постоянной головной болью при выборе труб, будет необходимо учитывать все факторы влияющие на надежность системы: термостойкость, термостабильность, кислородопроницаемость, и разумеется, репутацию производителя. «

Дополнено

Еще одна статья, выдержки

Виды пропиленовых и металлопластиковых труб – какие для отопления

В последнее время ассортимент труб в продаже значительно расширился. Можно встретить трубы и по 20 руб. и по 200 руб. за метр. В чем разница? – какие можно применять в системах отопления, а от каких следует отказаться…. Все они подходят под понятия «металлопластиковые» и «полипропиленовые»…

Материал трубы не должен пропускать кислород

Кислород развивает бактерии и окисляет металл. Если в систему из воздуха будет поступать кислород, то внутри будет усиленная коррозия и отложения.

Кислород отлично проникает сквозь полимеры (пластики). Обычные трубы из полипропилена, сшитого полиэтилена, без кислородоупорного слоя, не препятствуют насыщению воды кислородом, с негативными последствиями для системы.

Опытные монтажники рекомендуют создавать систему отопления надежной. Такой, чтобы сквозь материал не проникал кислород в теплоноситель.

Какие трубы пропускают кислород, а какие нет

Все трубы, имеющие в конструкции сплошной слой из алюминиевой фольги, считаются как «не пропускающие кислород вообще». Таким образом, создав отопление из армированных алюминием пластиковых труб, можно считать систему надежной в этом вопросе.

Отдельные пластиковые (полиэтиленовые) трубы могут содержать кислоородупорный слой из особых полимеров по типу EVOH. Но где гарантия, что это именно то, что рекламируют, и насколько оно справляется с задачей? Точных исследований о результатах применения EVOH нет. Да и в чем смысл их применения, если цена на них повышенная…

Что советуют специалисты насчет кислородного барьера

В системе отопления лучше всего применять современные полимерные трубы, но армированные слоем алюминиевой фольги. Она играет двойную роль – упрочняет и предотвращает большие тепловые расширения, не допускает проникновение кислорода в теплоноситель.

Металлические трубы из нержавеющей стали, или из меди, также приветствуются. Но их цена, отодвигает их на позиции премиум-сегмента, с весьма редким применением на практике.

Трубы из полимеров с армировкой стекловолокном, без оной, с барьером из полимеров EVOH, или без оного, в принципе могут применяться в соответствии со своими температурными режимами. Но это все же не желательно, из-за угрозы постоянного насыщения кислородом воды в системе, и по этой причине ее засорения и разрушения изнутри.

Полипропиленовые трубы армированные и не армированные

Полипропилен – наиболее часто применяемый материал из-за крайней дешевизны фитингов для труб.

Трубы из полиэтилена (металлопластиковые)

Полиэтилен может быть сшитым и не сшитым, что определяет его структуру и долговечность. Несшитый быстро выходит со строя, особенно при воздействии ультрафиолета. Через два года такие трубы могут потрескаться и внутри зданий…

Сшитый бывает химической сшивки, обозначается как РЕРТ, считается менее надежным и долговечным.

Наиболее же качественным оказывается полиэтилен сшитый электронным способом – обозначается как РЕХ.

Что касается полиэтиленовых труб без фольги, то их можно применять лишь в системах холодного водоснабжения. Типичный здесь представитель – так называемые трубы ПНД (полиэтилен низкого давления).

Для того чтобы обосновать необходимость кислородного барьера, давайте сперва разберемся, какой вред системе отопления может принести растворенный в теплоносителе кислород.

Все мы помним еще со школьной скамьи, что такое процесс окисления. Такой процесс невозможен без наличия кислорода. В системах отопления процесс окисления приводит к процессу образования ржавчины. При наличии кислорода в воде через определенное время любая масса железа в конечном итоге преобразуется полностью в ржавчину и разрушается. При этом первый образовавшийся слой ржавчины не создает защитную пленку для основного слоя железа, в отличие от образования патины на медной поверхности. В реально существующих системах отопления, где содержание кислорода в теплоносителе в 100 раз превышает норматив, стальные панельные радиаторы за несколько отопительных сезонов превращаются в решето и подлежат замене.

Требования законодательства.

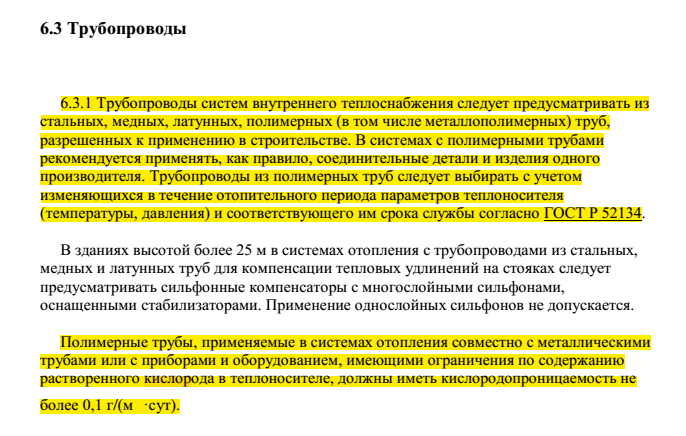

Основными законами в области строительства являются СНиП. Так, СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование», пункт 6.4.1 говорит следующее: «Полимерные трубы, применяемые в системах отопления совместно с металлическими трубами (в том числе в наружных системах теплоснабжения) или с приборами и оборудованием, имеющим ограничения по содержанию растворенного кислорода в теплоносителе, должны иметь кислородопроницаемость не более 0,1 г/(м3∙сут)». Соблюдение этого условия обеспечивает применение пластиковых труб с антидиффузионным слоем – металлическим или полимерным (EVOH).

Каким образом кислород попадает в закрытую систему отопления при наличии автоматических развоздушивателей? Такой процесс называется диффузией газов — процесс, при котором кислород из окружающей среды может проникнуть сквозь материал за счет разности парциальных давлений кислорода с обеих сторон материала. Парциальное давление кислорода в воздухе при нормальных условиях составляет 0,147 бара. Парциальное давление в абсолютно деаэрированной воде составляет 0 бар (независимо от давления теплоносителя) и растет по мере насыщения кислородом воды.

Для более простого примера можно представить такую ситуацию: представим трубу отопления как плетеную корзину. Наполним ее до краев ягодами (теплоносителем) и затем погрузим корзину в воду (кислород). Как бы ягоды (теплоноситель) не давили на стенки корзины (трубы), вода (кислород) все равно туда будет поступать, пока давление воды (кислорода) снаружи и внутри не выравняются.

В цифрах. Коэффициент кислородопроницаемости 100 метров трубы из Полиэтилена (PEх) – 650 г/(м3∙сут). За год эксплуатации через стенки трубы в теплоноситель попадет 3,416 кг молекулярного кислорода. При этом произойдет окисления 11,956 кг двухвалентного железа 2FeO c последующим доокислением 7,97 кг до трехвалентного железа 2Fe2O3. Таким образом, почти 12 кг железа перейдет в ржавый налет на внутренней поверхности стальных элементов системы и почти 4 кг ржавчины попадут в теплоноситель. Соответственно, вес радиаторов уменьшится на указанное количество железа, т.е. придут в негодность.

Защита от кислорода — слой EVOH.

Антидиффузионный слой EVOH представляет собой сополимер полиэтилена и винилового спирта, который наносится на пластиковую трубу на этапе производства. Слой EVOH идеально подходит по всем своим параметрам к полипропилену и имеет аналогичную температуру плавления, значение температурного расширения, нейтрален и не выделяет вредных веществ при нагревании. Физические и химические свойства слоя EVOH позволяют снизить кислородопроницаемость стенок трубы в тысячи раз, в сравнении с обычным полиэтиленом. Кислородопраницаемость EVOH аналогична по значениям с алюминием.

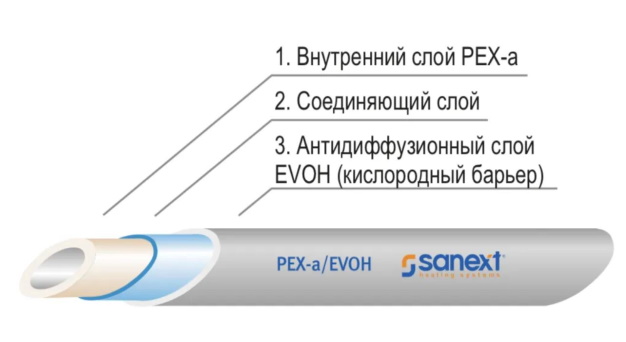

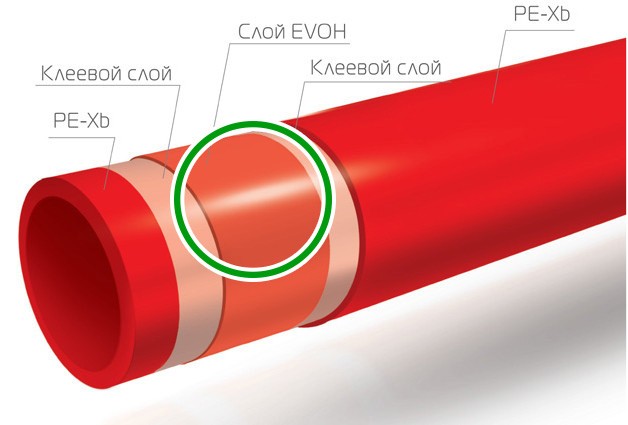

Мы с Вами уже разобрались, что применять труба с простым обозначением Pex или PERT, т.е. без кислородного барьера в системах отопления запрещено. Если в обозначении трубы указано PEx / EVOH или PERT / EVOH- это трехслойная труба, где первый слой — это полиэтилен, второй слой — это клей, который закрепляет кислородный барьер на полиэтилене и, наконец, третий слой — это и есть слой EVOH (кислородный барьер). В данном случае тонкая пленка кислородного барьера расположена на поверхности и не защищена от повреждений. При транспортировках, монтаже незащищенный слой всегда повреждается и защита трубы от попадания кислорода существенно ухудшается. Но самый большой вред незащищенному кислородному барьеру наносит стяжка теплого пола. При постоянных температурных удлиннениях, во время работы труба трется об цементно-песчаную стяжку, которая является абразивом. В течение короткого времени кислородный барьер полностью исчезает и труба остается без защиты.

Что же делать? Для полноценной защиты труб существует технология пятислойного производства труб, при которой кислородный барьер покрывается еще одним слоем полиэтилена и надежно защищен от любого механического воздействия, не истирается и не изнашивается. В этом случае на трубу наносится обозначение Pex/EVOH/Pex или PERT/EVOH/PERT и трубу называют пятислойной. Такая труба будет стоить немного дороже, чем трехслойная труба, но, как Вы уже поняли, только она позволит практически исключить вредные последствия попадания кислорода в систему отопления.

При выборе труб для систем отопления и сравнении цен убедитесь, что Вам предлагают пятислойные трубы с защищенным кислородным барьером.

Что убивает систему отопления частного дома

Если вы попали на данную страницу, то можно утверждать, что скепсис по отношению использования кислородного барьера в трубах для систем отопления так же не обошел вас стороной. Тема действительно вызывает множество споров в виду переоценки данной опции в трубах. Как вы понимаете, трубы с диффузионным барьером и стоят дороже. Поэтому давайте разбираться, нужна ли нам эта опция или нет.

Что такое кислородный барьер?

Кислородный барьер (он же и диффузионный) – это специальное покрытие, используемое в трубах из термопластовых материалов, препятствующих попаданию кислорода внутрь трубы и в дальнейшем в систему отопления. В ППР трубах этой слой представлен в виде стекловолокна или же алюминиевой фольги, в металлопластиковых трубах используется так же фольга. Трубы же из сшитого полиэтилена используют тонкий слой из этиленвинилового спирта. Такие трубы маркируются как EVOH.

Для чего нужен диффузионный барьер?

Есть ли необходимость в кислородном барьере? По заявлению производителей, при попадании кислорода в систему, он стремится сразу вступить в реакцию с чем-либо. Первое, что он видит на своем пути – это металлы. Вступая в реакцию, в системе начинает скапливаться шлам и происходит образование магнетитов. Все это негативно сказывается на работе системы отопления и сроке службы оборудования. Какие еще есть факты?

1.Даже при наличии воздухоотводчика, он не способен в полной мере избавить систему отопления от воздушных взвесей

2.Сетчатые фильтры так же далеко не весь шлам способны сдерживать. Поэтому он все равно присутствует в системе отопления

3.Магнетиты имеют свойства магнитов и с радостью оседают на металлических соединениях

Что произойдет, если я смонтирую отопление трубой без барьера?

У нас был такой опыт монтажа. Производитель, у которого мы закупали трубы, решил технично заработать деньги и начал поставлять трубы без барьера. Поэтому такими трубами мы смонтировали два объекта, пока не увидели проблему.

Прошло 4 года и объекты по сей день работают без проблем. Но возможно это довольно малый срок.

Так же не удалось отыскать конкретных случаев, где бы показывалось наглядно, какие последствия бывают при отсутствии кислородного барьера в трубах.

Но важно понимать. Это еще не значит, что проблемы такой не существует. Поэтому смотрим следующие доводы ниже

СНиП с требованием о наличии кислородного барьера

Существует СНиП, связанный с отоплением, вентиляцией и кондиционированием. В нем ясно говорится, что системы отопления, в которых есть полимерные трубы и металлические элементы, должны иметь диффузионный барьер (он же и кислородный).

Приводим подробную выдержку:

Что говорят производители?

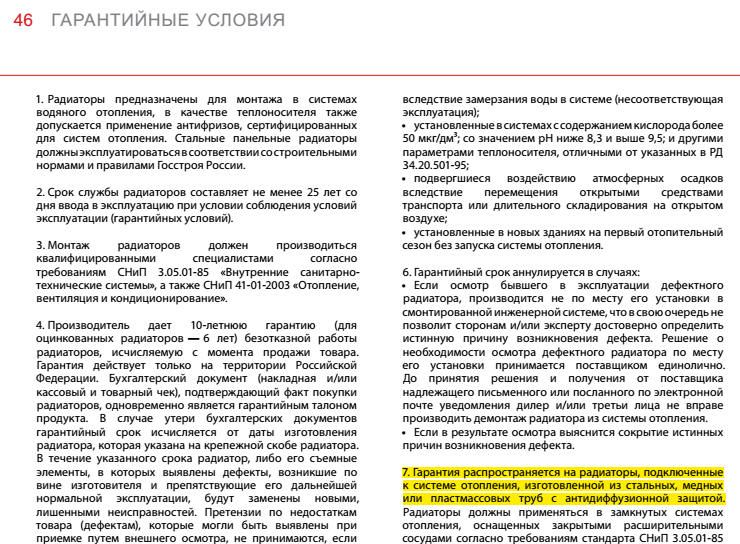

Тут ситуация весьма интересная. Если барьер у вас будет отсутствовать, то у многих производителей это является отличным поводом для снятия оборудования с гарантии. И это, пожалуй, самый весомый аргумент для использования труб с кислородным барьером.

Вот что пишут Vogel & Noot (стальные панельные радиаторы)

Кислородопроницаемость. Миф или факт?

Есть множество мастеров, которые считают, что диффузионный барьер – это развод чистой воды. И вот какие аргументы приводятся:

1.Давление в трубе выше атмосферного давления. Поэтому попадание кислорода внутрь исключено по всем законам физики

2.Даже если кислород и попадает, то это настолько мизерное количество, которое никак не скажется на работоспособности системы. А лишнее воздухоотводчик всегда сбросит.

3.Появление коррозии так же преувеличено. В любом случае невозможно наверняка избавиться от кислорода в системе. Поэтому естественные процессы коррозии неизбежны.

4.Все это простой маркетинг, призванный раздуть проблему из ничего для того, чтобы создать дополнительный спрос.

Но на самом деле кислородный барьер в трубах действительно значительно снижает попадание кислорода в систему отопления. Есть множество испытаний и их результат вы можете без проблем найти в сети.

Так же в данном случае за попадание кислорода внутрь отвечают законы парциального давления. А они отличаются от других законов. В пример обычно приводят корзину с фруктами, погруженную в воду. Как бы фрукты не давили на стенку корзины, вода все равно попадает внутрь. То же самое и с кислородом.

В сухом остатке

Можно много спорить об этой теме. Но важно одно, раз есть требования, то их нужно соблюдать. И не важно, раздутая эта проблема или нет. «Протолкнули» данные нормы или нет и так далее. Важно, что в случае чего, попасть вы можете на хорошие деньги. Зачем нужен такой риск?

Трубы из полиэтилена PEX-A, PEX-B, PEX-C, PE-RT. | Особенности строения материалов.

Итак, сшитый полиэтилен (PEX) – это полиэтилен с большим молекулярным весом, получаемый из обычного полиэтилена низкого давления (ПНД) методом сшивания его линейных молекул с помощью ионизирующего излучения, органсилоксанов, пероксидов или азотных радикалов при высоком давлении, которое вызывает образование поперечных дополнительных связей. Эти связи усиливают сцепляющую связь молекулярных кластеров (ячеек) трубы.

Физическая сшивка методом рентгеновского облучения.

При физической сшивке получают сшитый полиэтилен PEX-C, такая труба обрабатывается облучением жесткими рентгеновскими лучами. Полученный таким образом сшитый полиэтилен обозначается PEX-C. Средний процент такой сшивки 78%. В результате этого способа сшивка материала по толщине трубы проходит неравномерно: у наружной поверхности самый большой процент сшивки молекул, а у внутренней — маленький. Заломы можно исправить только с помощью соединительных муфт. При изготовлении не используются дополнительные химические присадки улучшающие характеристики трубы. Повышенный риск возникновения микротрещин.

Химическая сшивка методом погружения в раствор.

При химической сшивке под воздействием химических веществ в молекулах полиэтилена идет замещение атомов водорода. В качестве одного из таких химических веществ применяют силан (так называемая силановая сшивка). Полиэтиленовая труба, выходя из экструдера, «принимает» силановую ванну, при этом сшивка идет от наружной и внутренней поверхностей вглубь стенки трубы. В результате процент сшивки у обеих поверхностей получается высокий, а в середине толщины трубы — низкий. Средний процент сшивки составляет приблизительно 75%. Такой материал принято обозначать РEХ-B. По свойствам гибкости такая труба менее гибкая, чем PEX-A. Заломы можно исправить только с помощью соединительных муфт. Высокий показатель давления трубы.

Химическая сшивка под высоким давлением с обработкой лазером.

К химическим способам сшивки относится также сшивка пероксидами, при которой полиэтилен предварительно равномерно смешивают с пероксидом. Сшивка происходит в экструдере в расплавленном состоянии посредством воздействия лазерного света под высоким давлением. Этот способ дает 85% сшивки. И самое главное – свойства материала одинаковы в любом месте, независимо от его толщины. Такой полиэтилен обозначают РEХ-A. Заломы у такой трубы можно с легкостью восстановить строительным феном, но показатель выдерживаемого давления чуть ниже чем PEX-B. По свойствам труба PEX-A самая эластичная и гибкая.

PEX трубы с усиленной прочностью и теплостойкостью.

РEХ-C и РEХ-B трубы применяются для отопления и водоснабжения, но поскольку материал имеет неоднородную структуру, есть некоторые ограничения, связанные с пластичностью и прочностью материала.

PERT класс полиэтиленовых труб

PE-RT создавался в качестве замены сшитого полиэтилена PEX, который несмотря на свои свойства, имеет некоторые неудобства для производителей и потребителей труб: его нельзя сваривать, он не допускает вторичной переработки, требует сшивки. Тогда как PE-RT – обычный термопласт, (как например, полипропилен PPRC), он обладает близкими к PEX свойствам, но при переработке данный материал не требует сшивки, что позволяет увеличить производительность линии за счет исключения из технологического процесса стадии сшивания ПЭ. Стандартный температурный профиль экструзии позволяет перерабатывать сырье на стандартном оборудовании, прекрасно сваривается с использованием обычных сварочных аппаратов. Поэтому все больше производителей труб предпочитают его сшитому полиэтилену.

Из Европы трубы PE-RT начали поставлять в Россию еще с середины 90-х годов прошлого века. Сегодня темпы развития внутреннего производства из этого материала закономерны для нынешней стадии развития. Хотя для российского рынка материал все еще считается достаточно новым, интерес к нему у монтажных организаций растет с каждым годом. Учитывая свойства материала и наращивание выпуска PE-RT труб российскими производителями, тенденция замещения стальных, полипропиленовых и труб pex с каждым годом будет все очевидней.

PE-RT рекомендуется для изготовления абсолютно любых труб для систем отопления и горячего и холодного водоснабжения.

Уникальность данных материалов заключается в том, что для получения хорошей долгосрочной гидростатической прочности при высоких температурах их не требуется сшивать. Это дает существенные преимущества при обработке в сравнении с системами из сшитого полиэтилена (PEX).

Основные успехи были достигнуты в понимании взаимосвязи структура-свойства полимеров полиэтилена. Благодаря разработке улучшенной технологии и применению катализаторов можно контролировать внедрение и размещение со-мономера в основной цепочке полимера. Такая более высокая точность определения микрокристалличности полимера позволяет создавать новые комбинации рабочих характеристик. Теперь возможно получение полимеров полиэтилена, сочетающих высокотемпературные рабочие характеристики с гибкостью или лучшей длительной текучестью для той или иной жесткости.

Ключевую роль в определении характеристик долгосрочной пластической ползучести играют поперечные (связующие) цепочки. Полимерная цепочка складывается и образует слоистую кристаллическую структуру. При введении со-мономеров в структуре полимера создаются несовершенства из-за внедрения коротких боковых цепочек. Гексиловая боковая группа из со-мономера октена слишком большая для внедрения в слоистую кристаллическую структуру, и полимерная цепочка выталкивается из кристалла. Теперь, когда эта цепочка внедряется в другой кристалл, образуется боковая цепочка. Слоистые кристаллические структуры соединены через аморфные сегменты полимера, т.е. поперечные цепочки. Вероятность образования поперечных цепочек повышается с увеличением длины полимерной цепочки.

Известно, что молекулы поперечных. цепочек повышают жесткость материала и улучшают его сопротивление растрескиванию под воздействием изгиба (ESCR) или длительные свойства ползучести путем «связывания» множества кристаллов вместе. Боковые цепочки демонстрируют способность к растяжению и мобильность и как таковые могут абсорбировать и рассеивать энергию.

Тип внедряемого со-мономера также оказывает влияние на концентрацию поперечных цепочек. С повышением длины цепочки со-мономера а-олефина способность к образованию поперечных цепочек также повышается. Причина этого заключается в том, что боковые цепочки октена длиннее и поэтому им сложнее внедриться в растущий кристалл. Это ведет к более высокой вероятности образования поперечной цепочки при той же концентрации со-мономера.

Проще говоря, благодаря структуре и молекулярных связей полимеров при точном контроле с помощью со-мономеров и а-олефина можно получить необходимые свойства полимера.

Эти разработки составляют основу для создания нового класса полиэтиленовых материалов для высокотемпературных областей применения. Эти компаунды определяются в стандарте ISO-1043-1® как PE-RT или полиэтилен с повышенной термостойкостью.

PERT демонстрирует отличную длительную гидростатическую прочность без необходимости сшивки. Это позволяет изготовителям труб получить существенные преимущества при обработке в сравнении со сшитым PEX-полиэтиленом. Как определено в стандарте ISO 10508, PERT можно использовать в производстве любых труб горячей воды.

Для труб подачи питьевой воды важно соответствовать национальным требованиям к продуктам, предназначенным для контакта с водой. Эти требования включают характеристики вкуса и запаха, подавление роста микроорганизмов для гарантии того, что все добавки, используемые в производстве данного материала, включены в «позитивный список». Благодаря хорошей длительной гидростатической прочности при высоких температурах, в сочетании с превосходной гибкостью, PE-RT полиэтилены являются наилучшим решением для труб отопления и водоснабжения. Однако ввиду своей нестабильности при длительном воздействии высоких температур в системах отопления быстро выходят из строя.

Классы эксплуатации PEX труб, сроки службы и температурные режимы работы.

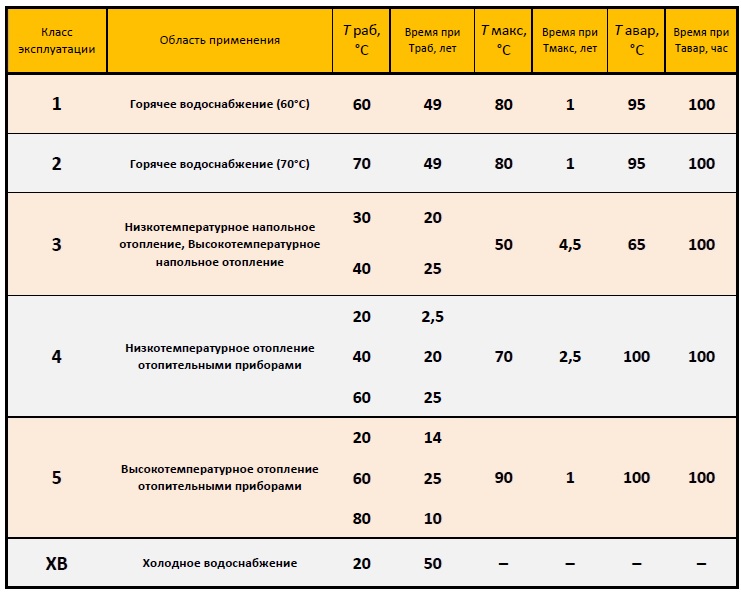

Говоря о характеристиках труб PEX всегда подразумеваются классы эксплуатации труб из данного материала полимеров. Помимо прочностных характеристик, которые изменяются от вида производства трубы. Существуют еще классы эксплуатации труб описанные в стандарте ISO 10508. Практически у всех производителей материалы одни, но ввиду широкого спектра применения PEX и PERT материалов и применяемых катализаторов классы эксплуатации труб делятся на 6 подвидов. Все эти классы на качество трубы не влияют, а указывают только на режимы эксплуатации трубы и ее рабочие температурные режимы относительно срока службы материала. В таблице ниже Вы можете ознакомиться с этими классами.

Таблица классов эксплуатации полимерных трубопроводов PEX и PERT:

Если говорить кратко, то в стандарте ISO 10508 области применения труб различных классов определены следующим образом:

* Все температуры классов рассмотрены исходя из среднесуточных значений температуры теплоносителя в трубе.

Для каждого материала и каждой серии S рассчитана величина максимального рабочего давления (4, 6, 8, 10 бар) для конкретного класса эксплуатации.

Например, для трубы PP-RCT- S3,2 информация на трубе будет представлена в следующем виде:

для систем распределения горячей воды при температуре 60°C, рабочем давлении 10 бар и сроке эксплуатации до 50 лет (класс 1/10);

для систем распределения горячей воды при температуре 70°C, рабочем давлении 10 бар и сроке эксплуатации до 50 лет (класс 2/10);

для напольного отопления и низкотемпературных радиаторов при рабочем давлением 10 бар и сроке эксплуатации до 15 лет (класс 4/10);

для высокотемпературных радиаторов при рабочем давлении 8 бар и сроке эксплуатации до 16 лет (класс 5/8)

Эпилог.

Путем отработанной молекулярной архитектуры и улучшенного процесса контроля возможно производство полиэтиленов с превосходной длительной гидростатической прочностью при высоких температурах. PERT полимеры, составляют основу нового класса полиэтиленовых материалов, рекомендуемых для производства труб для систем отопления и горячего, холодного водоснабжения.

Уникальность данных материалов заключается в том, что для получения желаемой длительной гидростатической прочности при высоких температурах они не требуют сшивки. В сравнении с системами из сшитого полиэтилена это дает существенные преимущества при обработке и сборке. PERT рекомендуется для производства абсолютно любых труб для горячей воды. Однако благодаря многолетнему практическому опыту применения труб PEX-A, даже новый вид полимеров на сегодняшний день проигрывает ввиду ограниченности характеристик в области применения.

Теперь зная преимущества и недостатки конструкционных свойств материалов, из которых выпускаются полимерные трубы отопления и водоснабжения, Вы сможете подобрать наилучший вариант трубы, как в ценовой категории, так и в категории необходимых характеристик трубы.