колесная формула 1х2х3 что значит

Технические особенности и условия эксплуатации автогрейдеров

Автогрейдер – это один из видов специальных землеройных дорожных машин, предназначенный, преимущественно, для профилирования протяженных поверхностей строительных объектов. Данные дорожные строительные машины используются при ремонте и строительстве дорог, являются незаменимыми для земляных работ на сложных грунтах и профилях дорожного полотна. На сегодняшний день автогрейдеры выпускают множество отечественных и зарубежных производителей. Несмотря на разнообразие модификаций, основные конструкционные узлы грейдеров у всех производителей едины. Автогрейдеры применяют для следующих видов работ: профилирование земляного полотна, планировка поверхности, распределение и послойное разравнивание материалов на поверхности, уборка снега с проезжей части дорог и аэродромов, очистка кюветов. Дополнительное навесное оборудование позволяет выполнять и другие функции, например, рыхление твердых и мерзлых грунтов с помощью зуба-рыхлителя. Первоначально, грейдерные механизмы изготовлялись в виде несамоходной прицепной конструкции, но такой агрегат оказался неудобным при эксплуатации и в настоящее время производятся исключительно самоходные машины.

Современный автогрейдер представляет собой самоходную трехосную машину с отвалом, расположенным между передней и средней осями, способным вращаться в трех взаимно перпендикулярных плоскостях и двигаться вдоль собственной оси. Задняя ось расположена достаточно близко по отношению к средней. Основным рабочим инструментом машины является грейдерный отвал, удлинение которого (соотношение длины и высоты) значительно превышает аналогичную характеристику традиционной землеройной машины – бульдозера. Средний отвал может занимать разное положение по трем осям, включая величину угла атаки. Сложная система креплений не ограничивает возможностей движения рабочего органа автогрейдера (свободное перемещение в разных плоскостях – и горизонтальной, и вертикальной). Благодаря таким особенностям конструкции, данная спецтехника легко перемещается по сложным участкам дороги и является универсальной, что позволяет использовать её для целого комплекса задач. У любой модели автогрейдера передние колеса – управляемые, задние – ведущие. Современные машины наряду с традиционными разносторонними поворотами, способны выполнять наклон передних колес, как в одну, так и в другую сторону. Причем угол наклона может варьироваться с учетом условий и задач рабочего процесса. Это позволяет применять их на сложно профилированных участках строительных объектов – кюветах, откосах, обочинах, траншеях, брустверах и т.п.

Автогрейдеры классифицируют по массе:

легкие – 9…10 тонн – для содержания и технического ремонта дорог, уборки снега;

средние – 13…14.3 тонн – для ремонта и строительства дорог, а также производства других земляных работ в грунтах средней тяжести;

тяжелые – 19…21 тонн – для производства больших объемов дорожных работ, при строительстве аэродромов и других работ на грунтах до III категории прочности.

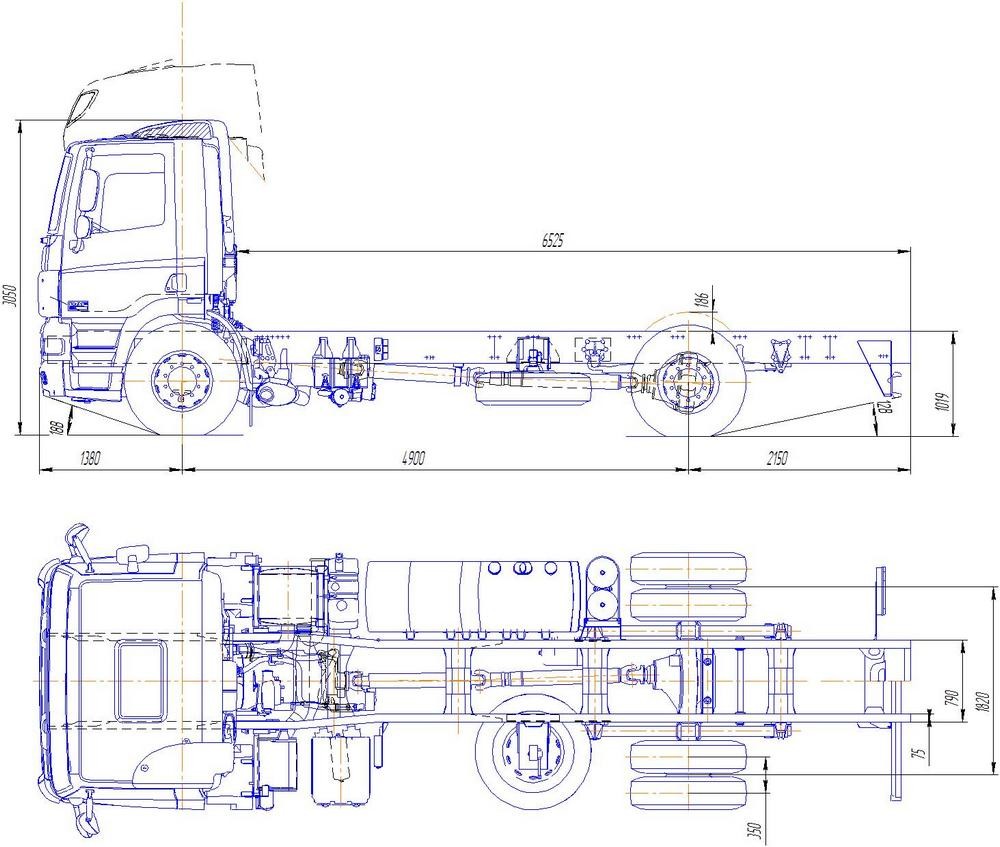

Колесная формула автогрейдера: A * B * C, где А – количество осей с управляемыми колесами; B – количество осей с ведущими колесами; С – общее количество осей. Наиболее популярны формулы: 1*2*3; 1*3*3. Рама автогрейдера состоит из хребтовой балки и подмоторной рамы. В монолитной конструкции эти части представляют собой единое целое, в шарнирно-сочлененной – могут поворачиваться друг относительно друга на угол до 30 градусов в обе стороны. Подмоторная рама – плоская прямоугольная сварная конструкция, к которой крепятся: двигатель, трансмиссия, кабина с органами управления и которая опирается на правую и левую балансирные тележки. Хребтовая балка – сварная пространственная конструкция коробчатого или круглого сечения, опирающаяся передним концом на переднюю ось и несущая основное грейдерное оборудование. Грейдерный отвал – часть узла, основой которого является тяговая рама грейдера. Тяговая рама автогрейдера – А- или Т-образная конструкция, сваренная из балок коробчатого сечения и соединенная с основной рамой тяговым шарниром, расположенным над осью переднего моста. Тяговый шарнир позволяет раме отклоняться во все стороны и вращаться вокруг собственной продольной оси. К нижней поверхности тяговой рамы специальными фиксаторами крепится поворотный круг. Между поворотным кругом и тяговой рамой ставятся антифрикционные прокладки. К серповидным стойкам поворотного круга шарнирно прикреплены боковые кронштейны с отвалом, удерживаемые гидроцилиндром отвала или фиксирующими болтами. Верхняя и нижняя кромки задней плиты отвала входят в пазы в боковых кронштейнах, так что отвал может скользить относительно кронштейна под действием гидроцилиндра, установленного вдоль задней стенки отвала. Тяговая рама подвешена к хребтовой балке автогрейдера на двух гидроцилиндрах. От поперечных колебаний тяговая рама удерживается гидроцилиндром выноса тяговой рамы в сторону.

Приведение отвала в любое положение облегчается, если гидроцилиндры подъема-опускания тяговой рамы и гидроцилиндр выноса тяговой рамы крепятся к скобе, имеющей возможность вращаться вокруг хребтовой балки машины. Вращение скобы происходит под действием гидроцилиндра выноса тяговой рамы, когда механизм ее фиксации разблокирован, а отвал опирается на грунт. Для привода основного и вспомогательного рабочего оборудования, поворота колес и излома шарнирно-сочлененной рамы в современных автогрейдерах используется гидрообъемный привод. В качестве ходовой трансмиссии чаще всего используется гидромеханическая трансмиссия. Особенностью движителя автогрейдера является то, что колеса средней и задней осей монтируются на разнесенных вторичных валах бортового редуктора (зубчатого или цепного), соединенного с подмоторной рамой подшипниковым узлом. Современные многодисковые маслопогруженные тормоза устанавливаются на валу, соединяющем ведомую звездочку (шестерню) бортового редуктора со ступицей колеса. Редуктор в сборе с колесами называется балансирной тележкой. Подшипниковое соединение тележки с рамой грейдера обеспечивает равномерное распределение опорной нагрузки между задними колесами, благодаря чему все колеса развивают одинаковые тяговые усилия, а планирующая способность отвала повышается. Роль первичного вала бортового редуктора играет полуось заднего моста, ось вращения которого совпадает с осью подшипникового узла. Задний мост большинства современных автогрейдеров оснащается блокируемым дифференциалом или дифференциалом повышенного трения. Такое устройство обеспечивает равномерное распределение крутящего момента, повышая проходимость в сложных грунтовых условиях, а в транспортном положении позволяет сохранять хорошую управляемость, снижая расход горючего и замедляя износ протектора колес. Передние управляемые колеса могут наклоняться вправо и влево, отклоняясь от вертикали на угол до 20 градусов. Это улучшает курсовую устойчивость при боковых и внецентренных нагрузках. Наклон передних колес осуществляется поворотным гидроцилиндром. На ведущие передние колеса крутящий момент с переднего моста передается с помощью ШРУС’ов. Передняя ось крепится к хребтовой балке при помощи шарнира, допускающего их качание относительно рамы машины на угол до 35 градусов, что обеспечивает одинаковое опорное давление под каждым из передних колес. Все современные автогрейдера оборудованы автоматическими системами управления, предназначенными для сохранения ориентации грейдерного отвала в пространстве. В этих целях используются маятниковые, копирные (проволочные и лазерные) и гироскопические устройства.

Наша группа в Telegram

Быстрая связь с редакцией в WhatsApp!

Колесные формулы грузовиков

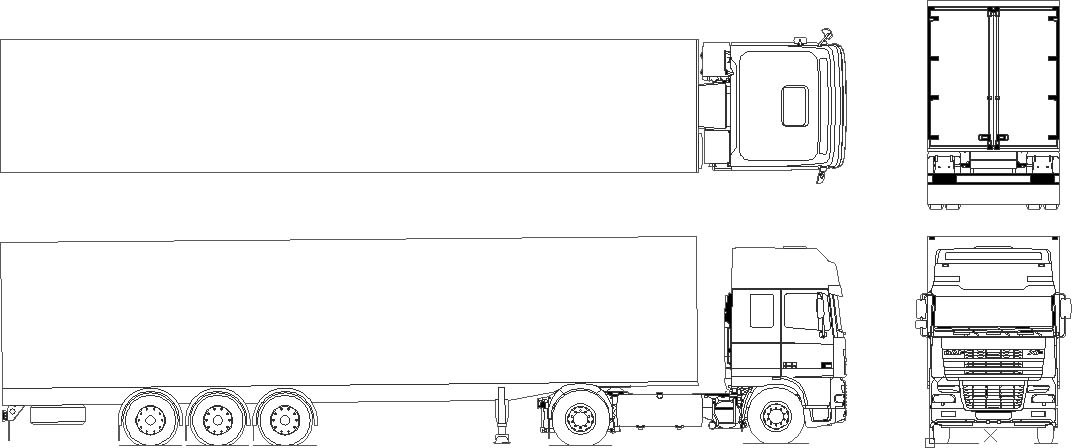

Большой ассортимент седельных тягачей, специализированных ТС для перевозки разнообразных грузов в прицепах и полуприцепах, имеет сложную классификацию, что затрудняет выбор оптимальной модели для выполнения определенных задач. К выбору колесной формулы грузового автомобиля следует подходить со всей ответственностью, поскольку от этого решения зависит не только безопасность, но и уровень дохода от ведения коммерческой деятельности.

Нидерландская компания DAF предлагает большой выбор современных, мощных, экономичных и комфортных грузовых автомобилей с разной колесной формулой, подходящих для перевозки всевозможных грузов, а также для решения других задач в самых различных областях.

При выборе стоить учитывать ряд факторов:

Подбор оптимальной колесной формулы является одним из важнейших моментов при выборе такого транспортного средства. Данный фактор оказывает влияние на такие немаловажные показатели как проходимость и маневренность, а также грузоподъемность автопоезда и стоимость грузовика. Немаловажно ознакомиться с требованиями, предъявляемыми к массе и габаритам автопоездов на магистралях, поскольку в разных странах могут быть установлены разные ограничения.

Основные колесные формулы тягачей

Обозначение содержит в себе информацию об общем количестве колес тягача, среди которых обозначено число ведомых и ведущих колес. При этом спаренные колеса на одной оси определяются как одно колесо.

Существует несколько видов колесных формул:

Расшифровка колесных формул позволяет узнать несколько особенностей о транспортных средствах. Например, первая цифра в данном обозначении указывает общее количество колес, а вторая – количество ведущих колес. Исходя из этих данных, легко можно определить количество осей у автомобиля, поделив общее число колес поровну. Чем больше осей, тем больший вес могут перевозить грузовики.

После второй цифры также может присутствовать дополнительная, отделенная косой чертой (8×8/4). Это указывает на то, что у данной модели грузовика 4 ведущих колеса являются управляемыми (подруливающими). Также после второй цифры в колесной формуле грузовика или автобуса может присутствовать точка, после которой идет дополнительная цифра 1 или 2 (4х2.1 или 4×2.2). Данный показатель обозначает тип ошиновки оси:

Немаловажную роль в устройстве седельных тягачей играет такая характеристика, как сцепная высота шасси. Существует несколько разновидностей данного параметра: низкая (LowLiner) – до 1 метра, средняя (110-114 сантиметров), нормальная (118-123 см) и высокая (130-135 сантиметров) – для работы со специальной техникой и тралами.

Колесная формула 4х2

Большой популярностью пользуются транспортные средства с колесной формулой 4×2, которые отлично зарекомендовали себя в качестве автомобилей для перевозки грузов, общей массой до 11 тонн. Данное ограничение грузоподъемности не позволяет использовать модели с колесной формулой 4×2 для транспортировки больших партий. Такая схема, отличающаяся простотой и доступностью, обеспечивает оптимальное сочетание мощности, технических параметров и стоимости ТС.

Колесная формула 6х4

Грузовики с колесной формулой 6×4 отлично справляются с транспортировкой многотоннажных грузов на большие расстояния. Это обусловлено тем, что третий мост значительно улучшает сцепление с дорожным покрытием разных типов, а также увеличивает грузоподъемность (до 65 тонн). Таким образом, тягачи с колесной формулой 6 на 4 идеально подходят для перевозки габаритных тяжелых грузов. Как правило, такие машины оснащаются дополнительным топливным баком и более мощным двигателем.

Чем больше ведущих колес, тем лучше автомобиль будет справляться с ездой по плохим дорогам, однако тем быстрее будет изнашиваться резина. Из-за хорошей адаптации к езде по грунтовым дорогам машины с колесной формулой 6×4 часто используются в строительной или промышленной области. Благодаря практичности современных шасси DAF производит самые разнообразные сбалансированные и комфортные автомобили (машины для городских служб, мусоровозы, автокраны, модели, оснащенные цистернами, и многое другое).

Современные модели седельных тягачей DAF выделяются прогрессивным подходом к созданию шасси, что отражается в ряде особенностей:

Также распространены тягачи самосвального или трального типа с колесной формулой 8х4. Данная схема распространена у пожарных автомобилей и автокранов.

Колесная формула 8х8

Примечательно, что транспортные средства с колесной формулой 8х8 в основной своей массе представлены специальной техникой, зачастую использующейся в вооруженных силах или для эксплуатации в условиях серьезного бездорожья (вездеходы, самосвалы, ракетоносцы, машины обеспечения). Четыре оси в сочетании с мощным силовым узлом, стабилизаторами поперечной устойчивости и прогрессивной КПП обеспечивают отличные тягово-сцепные характеристики, повышенную управляемость и высокий уровень проходимости.

Немного информации о «ленивых мостах»

Существуют конструкции, когда одна или даже две оси на тягаче, полуприцепе или прицепе могут подниматься и опускаться при помощи гидравлического привода. В первую очередь, это обусловлено экономией топлива, поскольку, чем больше колес, тем больше потребуется мощности, чтобы привести транспортное средство в движение. Пустой фуре, возвращающейся из рейса, можно обойтись без лишних пар колес, значительно сэкономив топливо.

Во-вторых, такая конструкция имеет и другие преимущества:

Функция подъема или опускания оси может активироваться в автоматическом режиме или же запускаться вручную, при помощи специальной кнопки. Кроме того, данное оперативное изменение колесной формулы позволяет уменьшить нагрузку на каждую ось. Исходя из весовых ограничений на большегрузные автомобили, действующие на территории РФ, максимальная грузоподъемность зависит от типа и количества осей.

Седельные тягачи с колесной формулой 6×6, имеющие трехосный тентовый полуприцеп имеют ограничение в 38 тонн. В случаях, когда вес полуприцепа равен примерно 7 тоннам, а вес тягача также составляет около 7 тонн, максимальная нагрузка такого транспортного средства равняется 24 тоннам. Так называемые «ленивые мосты» помогают распределить нагрузку между осями, что дает возможность пользоваться дорогами, на которых установлены ограничения.

Различия европейских и американских грузовиков

Седельные тягачи можно разделить на 2 большие группы:

Схемы колесных формул могут использоваться любые, но в остальном есть некоторые отличия. Например, американские бренды зачастую используют пластик и специальные волокна для создания грузовых кабин, когда европейские аналоги выполняются из прочных марок стали. Кроме того, силовые установки у европейских моделей располагаются за кабиной (под водительским местом), когда в грузовых автомобилях из США двигатель, как правило, вынесен вперед.

Европейские тягачи часто оснащаются противоподкатными брусьями и подкатными мостами, что на американских ТС встречается крайне редко. Кроме того, различия касаются и тормозной системы (дисковые у Европы, барабанные – у США) и бортового напряжения (12В – у американских тягачей и 24В – у европейских аналогов).

Рекомендации

Разобравшись, что означает колесная формула 4х2, можно ознакомиться с рекомендациями, позволяющими выбрать оптимальное транспортное средство для перевозки различных грузов:

Колесная формула седельных тягачей является лишь одним из ряда важных нюансов, которые следует учитывать при выборе транспортного средства для грузоперевозок, чтобы результат приносил максимум удовольствия и пользы.

Дорожная и строительная техника

.jpg)

Рыночная ситуация.

В 2013 г. объем рынка автогрейдеров в России составил 1487 ед., что выше результатов 2012 г. на 6%. На 2014 г. прогнозируемая емкость российского рынка – 1400–1600 автогрейдеров. Если в 2003 г. доля импорта в общем объеме рынка составляла всего 3%, то в 2007 г. она была уже 16%, причем доля новой техники в импорте постоянно растет, и главным образом за счет китайских производителей. В 2012 г. в Россию было импортировано уже 750 автогрейдеров.

Классификация.

В технической литературе существует масса вариантов классификации автогрейдеров по мощности двигателя и эксплуатационной массе. Официальной в России является классификация по мощности двигателя, установленная ГОСТ 11030–93 (табл. 1). Официальные источники классификации по эксплуатационной массе неизвестны, и производители позиционируют машины по своим внутренним стандартам (табл. 2).

Таблица 1. Классификация автогрейдеров по мощности двигателя (ГОСТ 11030–93)

Класс автогрейдера – Мощность двигателя

-100 –120 л.с. (88,2 кВт)

-140 – 121–160 л.с. (88,3–117,6 кВт)

-180 – 161–200 л.с. (117,7–147 кВт)

-250 – Свыше 200 л.с. (≥147,1 кВт)

Таблица 2. Классификация автогрейдеров по разным неофициальным источникам

Класс автогрейдера* (варианты наименований) и масса и мощность машины по различным системам классификации

-Легкие: До 9 т., До 9 т., 7–9 т., До 9 т и до 50 кВт

-Средние: 9–13 т., До 14 т., 10–12 т., До 13 т и до 75 кВт

-Полутяжелые, тяжелые: 13–17 т., Свыше 14 т., 13–18 т., До 19 т и до 150 кВт

-Особо тяжелые, сверхтяжелые: Свыше 17 т., 18–24 т., Свыше 19 т и свыше 150 кВт

-Также в некоторых источниках упоминается класс «мини-грейдеров», однако автору не удалось найти числовых значений массы таких машин.

Кроме того, в некоторых источниках автогрейдеры делят по мощности двигателя на «компактные» (100–135 л.с./ 73,5–99,3 кВт) и «индустриальные» (136–295 л.с./ 100–217 кВт). Компактные модели – это доступный по цене выбор для муниципальных организаций, обслуживающих дороги. При ограниченном муниципальном бюджете выбор грейдера легкого класса, но с полным приводом может быть хорошим решением. Некоторые самые крупные из «индустриальных» моделей могут использоваться на горнодобывающих предприятиях, где их основной «профессией» является обслуживание технических дорог. Продукция горнодобывающей промышленности во все времена пользуется спросом, следовательно, и спрос на автогрейдеры в этой отрасли стабильный.

Если масса автогрейдера больше, его тяговое усилие может быть выше, чем у более легкой машины с двигателем такой же мощности. Но более тяжелый автогрейдер (той же марки) и стоит дороже.

Колесная формула.

Напомним, что колесная формула автогрейдера приводится в форме АхБхВ, где А – число осей с управляемыми колесами, Б – число ведущих осей, и В – общее число осей машины.

Для автогрейдеров-«коммунальшиков» предпочтительной остается формула 1х1х2. В отечественных коммунальных службах грейдеры пока задействованы мало, потому что на рынке практически отсутствует сменное навесное оборудование для выполнения автогрейдерами коммунальных работ – подметания дорог, уплотнения асфальта, погрузки ковшом и т. д.

У строителей наиболее популярны трехосные машины с колесной формулой 1х2х3. Автогрейдеры с двумя ведущими и одной управляемой осью имеют лучшую по сравнению с другими автогрейдерами планирующую способность, хорошие тяговые качества и способность сохранять заданное направление движения при наличии боковой нагрузки. Такую схему ходового оборудования имеет подавляющее большинство в мирового парке автогрейдеров.

В тяжелых грунтовых условиях, когда от машины требуются высокие тяговые качества, или на путепрокладке, когда скорость работы важней всего, предпочтительна формула 1х3х3. Но автогрейдеры со всеми ведущими колесами значительно дороже и сложнее в эксплуатации.

На легких и средних автогрейдерах чаще всего используются задние тележки с балансирной подвеской и бортовыми редукторами. Балансирная подвеска обеспечивает качание колес каждого борта при движении по неровностям опорной поверхности практически без ограничения. На тяжелых автогрейдерах применяются задние тележки с балансирной подвеской и раздельными ведущими мостами. Такая схема позволяет использовать на автогрейдере три почти одинаковых ведущих моста.

Новое в конструкции автогрейдеров

С первого взгляда кажется, что в автогрейдерах ничего не меняется десятки лет и они выглядят почти так же, как 20 и 30 лет назад, тем более, что среди них до сих пор еще встречаются «ветераны», трудовой стаж которых исчисляется десятками лет. Однако если посмотреть на них «изнутри», то можно увидеть существенные качественные изменения, произошедшие за последние годы. Некоторые усовершенствования и особенности в конструкции автогрейдеров внедрены практически на всех новых моделях ведущих производителей.

Кабины, управление джойстиками. В кабинах увеличилась площадь остекления, обеспечивающая хороший обзор отвала и колес, улучшена работа отопителя и кондиционера. Все чаще используется управление джойстиками. Специалисты утверждают, что при управлении джойстиком требуется на 78% меньше движений кистью и запястьем по сравнению с обычным рычагом. Оператору это удобно, он работает с большей производительностью. Некоторые производители предлагают опциональную электрогидравлическую систему управления двумя джойстиками, но оставляют рулевое колесо, которое должно использоваться при скорости больше 30 км/ч. Чувствительность джойстиков может настраиваться оператором, и несколько режимов настройки могут сохраняться в памяти системы.

Существуют компании, выпускающие системы управления джойстиками, которые могут быть установлены на автогрейдеры. Например, компания Maddock Industries производит систему управления с джойстиком GraderStick, способную выполнять до девяти функций. Система может быть установлена на автогрейдер, при этом штатные органы управления останутся в рабочем состоянии. Комплект установки включает в себя джойстик, электронный блок управления, электрогидрораспределитель, комплект РВД и жгут электропроводов. Как заявляется, время установки системы составляет примерно 8 ч.

Как считают специалисты, расположение новых органов управления на традиционных привычных местах помогает быстро освоить управление, особенно неопытным операторам.

Двигатели, мощностные режимы.

Автогрейдеры получают двигатели, соответствующие новейшим экологическим нормам, с электронным управлением впрыском топлива, турбонаддувом и промежуточным охлаждением наддувочного воздуха.

Электронное управление впрыском позволяет реализовать различные мощностные режимы работы двигателя. Возможность выбора из нескольких мощностных режимов двигателя (функция VHP, Variable Horsepower – англ.) в зависимости от нагрузки теперь является стандартной функцией или опцией новых автогрейдеров премиум-класса практически всех ведущих производителей. Работа автогрейдера характерна тем, что от машины может потребоваться от 0 до почти 100% мощности. Возможность выбирать из нескольких мощностных режимов позволяет добиться экономичной и высокопроизводительной работы при различных нагрузках, уменьшаются нагрузки на двигатель и трансмиссию, когда полная мощность не нужна, ограничивается мощность на низших передачах для того, чтобы исключить пробуксовку колес, тем самым уменьшив износ шин и расход топлива, или увеличивается мощность при движении на высоких передачах или при кирковании. Машины, у которых имеется несколько мощностных режимов двигателя, часто программируются таким образом, чтобы мощность двигателя увеличивалась, когда подключается привод передних колес, чтобы крутящий момент двигателя в результате дополнительной нагрузки не уменьшился.

Трансмиссия.

Практически все автогрейдеры новых моделей оснащаются трансмиссией с электронным управлением с переключением под нагрузкой, как правило, гидромеханической.

В ряде гидродинамических трансмиссий оператор с помощью переключателя может выбирать из двух режимов работы трансмиссии: передача мощности через ГДТ или через зубчатую передачу. При передаче механическим способом скорость движения получается выше (т. к. отсутствует проскальзывание в ГДТ). Режим передачи мощности через ГДТ может использоваться для управления движением на низких скоростях и мощностью с гарантией, что двигатель не «заглохнет» под нагрузкой.

Для привода передних колес широко используют двухконтурный гидростатический механизм: на каждое колесо приходится отдельный гидронасос и гидромотор, скорость вращения каждого колеса измеряется отдельным датчиком. Передние колеса не «отнимают» крутящий момент друг у друга, и электронная система управления может уравнять их скорость вращения со скоростью колес задней тележки. Оператор может отслеживать по приборам величину тяги на передних колесах и настраивать педаль «ползущего» хода, чтобы привод передних колес включался одновременно с задней тележкой или с задержкой до тех пор, пока хватает сцепления с грунтом задних колес. Система управления координирует величину крутящего момента, который передается на передние колеса, с крутящим моментом на колесах задней тележки при движении «ползущим» ходом. В других автогрейдерах передача крутящего момента на задние колеса автоматически отключается, когда оператор нажимает педаль «ползущего хода», таким образом, во время чистового (нивелирования) крутящий момент передается только на передние колеса.

Механические коробки передач, однако, также совершенствуются, подавляющее большинство имеет систему автоматического переключения передач и реверс без использования педали «ползущего» хода.

Гидросистема.

В автогрейдерах теперь используются гидросистемы с регулировкой производительности в зависимости от нагрузки, в составе которых аксиально-поршневые гидронасосы переменной производительности. Электронное управление позволяет осуществлять приоритетное пропорциональное распределение производительности по контурам, за счет чего гидросистема способна обеспечивать одновременное выполнение машиной нескольких функций.

Однако системы с постоянной производительностью также совершенствуются, их производительность, экономичность и управляемость увеличиваются, и в некоторых случаях для автогрейдеров малых типоразмеров выбор такой системы будет более экономически оправдан.

Отвал, тяговая рама.

Шире становится диапазон положений отвала: он способен поворачиваться на 360º, занимать вертикальное положение до 90º, выдвигаться вбок дальше линии колес.

Еще один аспект, который находится под вниманием современных разработчиков автогрейдеров – это геометрические параметры отвала и конструкция тяговой рамы. Например, при правильном выборе углов наклона режущей кромки и радиусов отвала срезаемый слой грунта будет раньше закручиваться в рулон, и сила сопротивления отвалу будет меньше. А это означает, что автогрейдер при резании грунта будет двигаться более плавно и затрачивать меньше мощности (и соответственно топлива) на данную работу.

Некоторые производители в последнее время стали располагать тяговую раму несколько выше, за счет чего увеличивается пространство между верхним краем отвала и нижней частью поворотного круга и уменьшается вероятность блокирования этих деталей отложениями липкого грунта в зазоре.

Системы автоматического управления отвалом, нивелирования и навигации.

Чем выше качество отделочной планировки, тем меньше затраты на материалы в суммарной стоимости строительного проекта. Поэтому автоматические системы нивелирования и навигации, в развитии которых в последнее время наблюдается мощный прогресс, становятся все более распространенными, если не сказать – стандартными в современных автогрейдерах. Ведущие производители автогрейдеров предлагают установку подобных систем непосредственно на заводе или у дилера с распространением техподдержки производителя машины и на эти системы.

Благодаря использованию систем стабилизации заданного положения отвала повышается точность профилирования и уменьшаются непроизводительные потери рабочего времени. В самых передовых системах чертеж участка в цифровом виде загружается прямо в программу нивелирования автогрейдера. На каждом конце грейдерного отвала устанавливается по антенне. Передатчик автогрейдера связывается через антенны с навигационными спутниками, система определяет по спутникам точные координаты широты и долготы и высоту положения антенны относительно базовой отметки. Автоматическая система нивелирования, связанная в единую сеть с электронным управлением гидравлическим оборудованием, во время движения автогрейдера по планируемому участку определяет положение режущей кромки отвала по высоте, угол ее наклона и корректирует эти параметры в соответствии с электронным чертежом. При выполнении отделочной планировки подобные системы способны обеспечить точность регулировки положения режущей кромки в пределах 20–30 мм. Такие системы почти полностью устраняют необходимость в использовании традиционных нивелировочных вешек и существенно уменьшают объем доработок и исправлений при планировке. По некоторым сведениям, благодаря применению систем автоматического нивелирования затраты времени на планировку могут сокращаться на 40–60%.

Сочлененная рама.

Практически все новые модели автогрейдеров имеют сочлененную раму (за исключением, может быть, самых малых).

Техобслуживание автогрейдеров становится более простым и удобным: увеличиваются интервалы техобслуживания, точки для нагнетания консистентной смазки, горловины для заправки технических жидкостей, и фильтры располагаются группами и доступны для обслуживания с уровня земли. Совершенствуются диагностические возможности электронных систем управления.

Появились новые системы автоматической регулировки положения тяговой рамы, поворотного круга и отвала. В некоторых случаях благодаря таким системам удалось исключить из конструкции регулировочные накладки поворотного круга. В других случаях упростили конструкцию таким образом, что замена износных накладок занимает всего пару часов. Для автогрейдеров, оснащенных автоматическими системами регулирования положения отвала, поддержание узлов крепления отвала в правильно отрегулированном состоянии становится особенно важным.

| Класификация и применение тралов Раздел справочника: Транспорт Дата: 27.06.2017 |

Раздел справочника: Транспорт

Дата: 27.08.2013

Раздел справочника: Транспорт

Дата: 23.06.2017

Раздел справочника: Транспорт

Дата: 22.06.2017