композитный образец зерна что такое

Основные показатели качества зерна

Выемки после отбора сличают и, если они окажутся однородными, ссыпают вместе и составляют так называемый исходный образец. Если выемки будут иметь явные различия, то каждую однородную часть считают за отдельную партию зерна и на каждую из них составляют исходный образец.

В тару с исходным образцом вкладывают этикетку, на которой указывают: наименование культуры; сорт; тип; подтип; год урожая; организацию, которой принадлежит зерно; места, откуда взят образец (склад, вагон, пароход, баржа и т. д.); массу партии; дату отбора и подпись лица, отбиравшего образец.

Составление среднего образца партии зерна.

Исходный образец массой до 2 кг одновременно является и средним. Если же масса исходного образца превышает 2 кг, то из него выделяют средний образец массой около 2 кг.

Ручной способ состоит в том, что исходный образец высыпают на гладкую поверхность, разравнивают в виде квадрата и смешивают, одновременно сгребая зерно в валик двумя короткими деревянными планками со скошенным ребром. Смешивают так, чтобы зерно, захваченное с противоположных сторон квадрата, ссыпалось в середину одновременно, образуя после нескольких перемешиваний валик, затем берут зерно с концов валика и также одновременно ссыпают с обеих планок в середину. Смешивание повторяют три раза. Затем исходный образец снова разравнивают в виде квадрата и делят скошенным ребром планки по диагонали на четыре треугольника. Из двух противоположных треугольников зерно удаляют, а из двух оставшихся собирают вместе, перемешизают описанным выше способом и вновь делят на четыре треугольника, из которых два идут для последующего деления до тех пор, пока в двух треугольниках не получат примерно около 2 кг зерна, которое и будет представлять собой средний образец.

Если исходный образец был отобран от большой однородной партии зерна, например при погрузке или разгрузке судна, средний образец составляют следующим образом. В конце каждого дня погрузки или разгрузки отобранные выемки зерна смешивают на делительном аппарате или вручную, отделяют от них примерно 1/8 часть и ссыпают в отдельную тару, одновременно выделяя теми же способами около 300 г зерна для определения влажности.

Влажность определяют ежедневно, а среднюю влажность зерна вычисляют как средневзвешенное из показаний влажности за каждый день разгрузки или погрузки (повторно влажность в среднем образце не определяют). По окончании погрузки или разгрузки зерно из тары высыпают, перемешивают на делительном аппарате или вручную и выделяют около 2 кг зерна, которое и составит средний образец.

Средний образец и образец, отобранный для определения влажности, как и исходный образец, снабжают карточкой анализа.

Далее образец смешивают и из него выделяют навески для анализа.

Делитель БИС-1 (рис. 6). Дает возможность примерно в течение 30 с смешать зерно, выделить параллельно одну-две навески требуемой массы и отделить половину образца для определения объемной массы зерна.

Смешивают зерно и выделяют навески в аппарате БИС-1 на трех конусах и трех воронках, соединенных парами. Два верхних конуса имеют делительные устройства, разделяющие образец пополам, а третий нижний конус имеет две подвижные делительные ячейки, позволяющие выделять по цифровой шкале требуемые навески.

Верхняя часть прибора состоит из воронки вместимостью до 4 кг зерна, нижняя часть воронки снабжена затвором.

Зерно поступает из воронки на первый конус, распределяется на нем тонким слоем, встречая на своем пути улавливающие ячейки делительного устройства, разделяется пополам и по двум параллельно расположенным воронкам попадает на второй конус.

На втором делительном устройстве образец также смешивается и делится пополам. Выделенную половину образца по специальному отводу удаляют из делителя и используют для определения объемной массы. Оставшаяся часть образца смешивается и поступает на третий конус.

Третье делительно-смешивающее устройство состоит из конуса, воронки и двух подвижных делительных ячеек, расположенных на воронке. В результате перемещения подвижных ячеек по цифровой шкале, имеющейся на нижнем креплении делителя, выделяются необходимые для анализа навески.

Цифровая шкала рассчитана на образец зерна массой от 1,2 до 2,5 кг. Если образец имеет массу более 2,5 кг, его следует разделить пополам в том же аппарате, а затем выделить навеску.

Делительный аппарат устанавливают на устойчивом табурете. Ножки аппарата плотно привинчивают к табурету.

Рис. 6. Делитель БИС-1.

От установки делителя строго по уровню зависит точность его работы. Образец, из которого выделяют навеску, предварительно взвешивают на настольных весах. На кожухе делителя укреплена шкала; на которую нанесены показатели величины массы образца и навесок и соответствующие деления для этих навесок.

Пример. Испытуемый образец зерна имеет массу 1,5 кг. Из него надо выделить навеску в 50 г.

На пересечении линии показателей 1,5 кг и 50 г находим отметку (в данном случае это будет 14-е деление) н на ней закрепляем стрелку, перемещая нижнюю подвижную заслонку делителя при помощи прикрепленной к ней рукоятки.

Перемещая подвижную заслонку делителя и устанавливая стрелки на соответствующем делении шкалы, выделяют требуемую часть образца для составления среднесуточного образца.

Кроме того, делитель имеет боковой отвод, в который поступает половина образца, разделенного во втором устройстве, и отвод в нижней части, куда поступает остаток зерна после выделения навесок.

Если требуется только смешать и разделить образец пополам, надо закрыть подвижные заслонки делителя (поставить на «0»).

Делитель ДБ-1 (рис. 7). Предназначен для смешивания зерна, выделения из него навесок с одновременным выделением части образца для составления среднесуточного образца.

Делитель имеет приемную воронку конусной формы с шаровым затвором; смешивающее устройство, делительно-смешивающее устройство, состоящее из конуса, воронки и подвижной заслонки; большого и малого ковшей и мерки для отбора навески при определении влажности.

На корпусе (кожухе) прибора расположены дверца со смотровым окном, таблица и шкала.

Порядок работы. Образец высыпают в приемную воронку и поверхность зерна выравнивают. Устанавливают заслонку на соответствующее деление шкалы для отбора пропорциональной части зерна и составления среднесуточного образца. Заслонку устанавливают на нужное деление с учетом объема образца в зависимости от грузоподъемности автомобиля.

Поступивший в лабораторию средний образец зерна осматривают, взвешивают, регистрируют и присваивают ему порядковый номер, который проставляют в карточке анализа и во всех документах, относящихся к этому образцу.

Из среднего образца отбирают (из разных мест) навеску массой около 100 г для определения влажности и помещают ее в банку с притертой пробкой или в бутылку с пробкой.

Таков порядок отбора выемок и составления средних образцов, смешивания и выделения навесок зерна для всех культур, кроме кукурузы в початках.

Виды и применение композитных материалов

Композитные материалы (КМ) – это «супер-вещества», которые получают соединением двух и более компонентов. Компоненты в существенной степени отличаются друг от друга по своим свойствам. Сочетание их приводит к тому, что образуются новые материалы с уникальными свойствами, отличными от исходного сырья. То есть это суперновые материалы, вобравшие в себе, все лучшее от родителей.

Структура композитных материалов

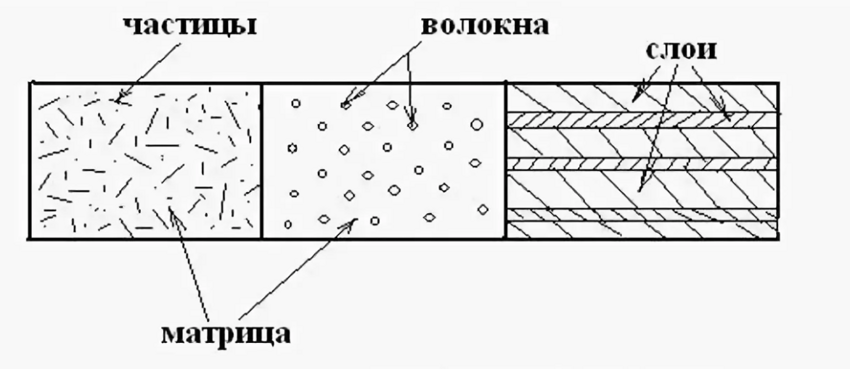

Композитные соединения состоят из двух основных частей. Первая – это матрица, вторая – это наполнитель. Новые композитные вещества превосходят привычно используемые материалы по прочностным, механическим характеристиками и выгодно отличаются по массе, имея легкий вес.

Для примера композитных материалов можно привести клееную фанеру.

По своей структуре композитные материалы можно разделить на несколько групп:

Волокнистые композиты – это материалы, улучшение свойств которых производится волокнами или нитевидными кристаллами. Например, кирпич с соломой. Незначительное введение добавки наполнителя приводит к появлению новых, уникальных свойств.

А, к примеру, добавка электропроводящих волокон придает материалу новое свойство – проводить электрический ток.

Если композитный материал имеет слоистую структуру, то в нем матрица и наполнитель располагаются слоями. Примером можно привести стекло, покрытое слоями полимерных пленок.

Другие представители композитных материалов имеют структуру, которая представлена матрицей и наполненными ее частицами, отличающимися по размерам.

Полимерные композитные материалы

Полимерные композитные материалы (ПКМ), имеют в качестве своей базы полимерную основу-матрицу. Это самый многочисленный вид КМ. Их применение позволило значительно снизить вес и улучшить эксплуатационные характеристики многих вещей. Так, к примеру, применение ПКМ при изготовлении искусственного спутника земли привело к снижению его веса, а облегчение на 1 кг дает экономию в 1000 долларов.

Стеклопластики

Полимерные композиты, армирование которых проводят стеклянными волокнами. Данные волокна получают формированием при нагревании неорганического стекла. В качестве матрицы выступают фенольные, эпоксидные смолы или термопластичные полимеры.

Материалы характеризуются: прозрачностью к радиоволнам, прочностью и электроизоляцией, низкой теплопроводностью.

Стеклопластики – это дешевый и доступный материал, его применяют в приборостроении, судостроении, строительстве, при изготовлении спортивных товаров.

Углепластики

В данных КПМ наполнителями служат углеродсодержащие волокна, которые «добывают» из натуральных или искусственно созданных волокон.

Матрицей также служит термореактивный или термопластичный полимер.

Преимущества: низкая плотность, высокий коэффициент упругости, они легкие по массе, но в тоже время очень прочные, хорошо проводят электрический ток.

Применяются в авио-, машино- и ракетостроении, а также при производстве космической техники, спортивных товаров, медицинских протезов.

Боропластики

Матрица – термореактивный полимер.

Наполнитель – борные волокна, борные жгуты.

Борные волокна имеют большую прочность при сжатии, чем волокна других материалов. Поэтому и получаемые с их использованием материалы обладают отличными прочностными, износостойкими характеристиками, а также характеризуются инертностью к агрессивным средам. Но в тоже время, им свойственна хрупкость, что вводит определенные ограничения на использование.

Есть у данных ПКМ еще один минус – высокая цена, по данной причине область их использования достаточно узкая. Применяются главным образом только при изготовлении деталей, которые используются при высокой нагрузке и требует высокой надежности.

Органопластики

Основа – преимущественно используют эпоксидные, полимерные, фенольные смолы.

Отличаются низкой плотностью, легкостью. Имеют высокую прочность. Отличное сопротивление к ударам, а также устойчивость к динамическому воздействию, нагрузкам. Но при всем при этом их прочность при изгибе и сжатии мала.

Применяются при машино-, авио-, судостроении, космической и авиационной технике, производстве спорт инвентаря и радиоэлектроники.

Полимеры наполненные порошками

В наше время применяют дешевые наполнители, такие как каолин, для термопластичной/термополимерной матрицы. Данные соединения используют для изготовления электроизоляционных материалов, труб. Сажу применяют для наполнения при изготовлении резин.

Текстолиты

Это полимерные материалы, имеющие слоистую структуру и применяемые для изготовления, например кухонных поверхностей, в качестве армирующего элемента используют ткани.

Композитные материалы с металлической матрицей

Название «материалы с металлической матрицей» говорит само за себя. Матрица – металл. Это может быть никель, или алюминий, или медь. Так как мы говорим о композиционных материалах, то нужно указать и наполнитель, в качестве которого применяют волокна. Главное условия при их выборе, они не должны растворяться в матрице. Упрочнение металла за счет использования наполнителей придает ему новые свойства – повышается жаростойкость и прочность. К примеру, алюминий можно использовать при температуре 250-300 0 С, а если провести его армирование волокнами бора, то температурные рамки расширяется до 450-500 0 С.

Композитные материалы на основе керамики

Не все волокна для керамики «одинаково полезны», но, тем не менее, применение некоторых из них дает возможность получить материалы с повышенной прочностью.

Использование металлических волокон позволяет незначительно увеличить сопротивление растяжению и повысить стойкость к тепловому воздействию.

Применение в качестве, наполняющих частиц – дисперсных металлических добавок, дает возможность получить керметам – материал с повышенной теплопроводностью и стойкостью к термоударам.

Из данных материалов изготавливают части, детали электропечей, газовых турбин, ракетной и реактивной техники, а также режущие инструменты.

Композиционные материалы – это улучшенные соединения, это как валенки с калошами и тепло, и ноги не промокают.

Два ключевых момента, которые нужно знать о чудо композитных материалах:

Ликбез по композитным материалам (4 фото)

Постоянное развитие техники требует появления и материалов, разработанных с учетом обновленных требований к ним. Рассматривать современные материалы просто как «что-то из чего сделано всё» совсем безграмотно даже для человека, малосвязанного с материаловедением. Новые материалы могут изготавливаться по «классической технологии», а могут использоваться и иные подходы для достижения поставленных целей. Одним из таких подходов является создание композитов.

Что такое композитный материал

Классический композитный материал изготавливается из совершенно разных компонентов и объединить можно материалы с диаметрально противоположными свойствами. Например, если мы имеем хрупкий материал, то объединив его с материалом упругим, мы можем получить сразу несуществующий ранее образец с феноменальными свойствами. Упругий материал можно вплавить в виде сетки в толщу основного материала и тем самым армировать эту конструкцию. В итоге мы сохраним высокую твердость хрупкого материала и получим рост пластичности композита.

Объединять можно самые разные группы материалов. Органические и неорганические, металлы и неметаллы, полимеры и мономеры, полимеры и воздух, и все возможные и невозможные сочетания, которые сложно даже себе представить. Этих материалов не обязательно должно быть два. В общей конструкции можно объединить сразу множество материалов, если получится сделать это физически.

Что такое матрица, а что такое набивка

Традиционно композиты имеют такие структурные элементы, как матрица и набивка. В разных источниках их называют по-разному, но смысл от этого не меняется.

Как разрабатывается композитный материал

Разработка композита начинается с того, что перед инженером-материаловедом ставится техническое задание, в котором обозначены все требуемые параметры нового материала.

Логика строится весьма простым образом. Для того, чтобы получить новые свойства, нужно как-то увязать в единую логику материалы, обладающие и тем, и тем физическим или механическим свойством.

Дальше проводится большая работа по анализу возможных сочетаний, ну а затем следует отработка технологии и испытания. В процессе испытаний часто всплывает множество комичных моментов.

На пример горных велосипедов можно проанализировать логику внедрения технологии по применению углепластика или карбона.

Велосипедисту нужна прочная рама, которая будет обладать минимальной массой, но при этом останется прочной. Для того, чтобы добиться такого эффекта рационально взять что-то очень прочное и что-то очень легкое. Примерно по такой логике и начали использовать сверхпрочные углеродные усы для армирования. Но эти усы сами по себе гнутся в руках как веревка! Поэтому, их нужно как-то удержать «в форме рамы». Для этого усы закладываются по длине всей велосипедной рамы, а сверху заливаются матрицей из любого пластика с подходящими свойствами.

Чуть выше мы отметили, что такие работы бывают веселыми. Первые велосипеды из углепластика плавились от яркого солнца в жаркую погоду. При этом цена была их огромная. Инженеры не предполагали, что велосипед будет использоваться в таких условиях и применили в качестве матрицы пластик, не способный выдерживать окружающую температуру. Так, велосипед, покрашенный черной краской и оставленный на солнце, стекал как шоколадка.

Главная проблема композитов

Согласитесь, не очень хорошо получится, если в какой-то момент матрица отделится от набивки. Например, если представить себе железобетонный дом, то по этой логике может остаться стоять арматура, а весь бетон сдует ветром. Или представьте себе, что материал матрицы будет медленно разъедать армирующие волокна. Очевидно, что это станет причиной деградации свойств. Подобные ситуации совершенно недопустимы!

Именно поэтому главная проблема при разработке заключается в том, что нужно увязать разные материалы без вреда для них. Адгезия матрицы и набивки должны быть максимальны, а химическая активность сопоставима.

Композитные или композиционные?

Когда мы говорим про композиты, часто всплывает и понятие «композиционные материалы«. Оно хоть и является схожим по физическому смыслу, но не является синонимом.

Композиционные материалы

1. Композиционные или композитные материалы – материалы будущего.

После того как современная физика металлов подробно разъяснила нам причины их пластичности, прочности и ее увеличения, началась интенсивная систематическая разработка новых материалов. Это приведет, вероятно, уже в вообразимом будущем к созданию материалов с прочностью, во много разпревышающей ее значения у обычных сегодня сплавов. При этом большое внимание будет уделяться уже известным механизмам закалки стали и старения алюминиевых сплавов, комбинациям этих известных механизмов с процессами формирования и многочисленными возможностями создания комбинированных материалов. Два перспективных пути открывают комбинированные материалы, усиленные либо волокнами, либо диспергированными твердыми частицами. Упервых в неорганическую металлическую или органическую полимерную матрицу введены тончайшие высокопрочные волокна из стекла, углерода, бора, бериллия, стали или нитевидные монокристаллы. В результате такого комбинирования максимальная прочность сочетается с высоким модулем упругости и небольшой плотностью. Именно такими материалами будущего являются композиционные материалы.

Композиционный материал – конструкционный (металлический или неметаллический) материал, в котором имеются усиливающие его элементы ввиде нитей, волокон или хлопьев более прочного материала. Примеры композиционных материалов: пластик, армированный борными, углеродными, стеклянными волокнами, жгутами или тканями на их основе; алюминий, армированный нитями стали, бериллия. Комбинируя объемное содержание компонентов, можно получать композиционные материалы с требуемымизначениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

2. Типы композиционных материалов.

2.1. Композиционные материалы с металлической матрицей.

Композитные материалы или композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

2.2. Композиционные материалы с неметаллической матрицей.

Композиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиамидная.

Угольные матрицы коксованные или пироуглеродные получают из синтетических полимеров, подвергнутых пиролизу. Матрица связывает композицию, придавая ейформу. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов,нитридов и других), а также металлические (проволоки), обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов,их сочетания, количественного соотношения и прочности связи между ними.

Армирующие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей.

Содержание упрочнителя в ориентированных материалах составляет 60-80 об. %, в неориентированных (с дискретными волокнами и нитевидными кристаллами) – 20-30 об. %. Чем выше прочность и модуль упругости волокон,тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиги и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композитные материалы классифицируют настекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты иоргановолокниты.

В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Плоские слоисобираются в пластины. Свойства получаются анизотропными. Для работыматериала в изделии важно учитывать направление действующих нагрузок. Можносоздать материалы как с изотропными, так и с анизотропными свойствами.

Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала.

Применяется укладка упрочнителей из трех, четырех и более нитей.

Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях.

Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отрыв и сопротивлениесдвигу по сравнению со слоистыми. Система из четырех нитей строится путем разложения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях.

Однако создание четырехнаправленных материалов сложнее, чем трех направленных.

3. Классификация композиционных материалов.

3.1. Волокнистые композиционные материалы.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму,по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композитые материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50 – 10 %), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокондолжны быть значительно больше, чем прочность и модуль упругости матрицы.

Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модульупругости. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных ивысокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбидабора и др.

Композиционные материалы на металлической основе обладают высокойпрочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исчезает внезапное хрупкое разрушение. Отличительной особенностью волокнистых одноосных композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувствительность кконцентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, доборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого лишены материалы с объемным армированием.

3.2. Дисперсно-упрочненные композиционные материалы.

В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом,несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.

Высокая прочность достигается при размере частиц 10-500 нм при среднем расстоянии между ними 100-500нм и равномерном распределении их в матрице.

Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5-10 об. %.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов иредкоземельных металлов), нерастворяющихся в матричном металле, позволяетсохранить высокую прочность материала до 0,9-0,95 Т [pic]. В связи с этимтакие материалы чаще применяют как жаропрочные. Дисперсно-упрочненныекомпозиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия – САП(спеченный алюминиевый порошок).

Плотность этих материалов равна плотности алюминия, они не уступают ему покоррозионной стойкости и даже могут заменять титан и коррозионно-стойкиестали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45-55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов.

Наиболее высокую жаропрочность имеют сплавы на основе никеля с 2-3 об. % двуоксида тория или двуоксида гафния. Матрица этих сплавов обычно твердыйраствор Ni + 20 % Cr, Ni + 15 % Mo, Ni + 20 % Cr и Mo. Широкое применениеполучили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель,упрочненный двуокисью гафния) и ВД-3 (матрица Ni +20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительностивыдержки при данной температуре.

Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качественаполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (вследствиевлияния неоднородностей и трещин, возникающих в толстых сечениях). Свойства стекловолокна зависят также от содержания в его составе щелочи; лучшие показатели у бесщелочных стекол алюмоборосиликатногосостава.

Неориентированные стекловолокниты содержат в качестве наполнителя короткое волокно. Это позволяет прессовать детали сложной формы, сметаллической арматурой. Материал получается с изотопными прочностными характеристиками, намного более высокими, чем у пресс-порошков и дажеволокнитов. Представителями такого материала являются стекловолокниты АГ-4В, а также ДСВ (дозирующиеся стекловолокниты), которые применяют дляизготовления силовых электротехнических деталей, деталей машиностроения (золотники, уплотнения насосов и т. д.). При использовании в качествесвязующего непредельных полиэфиров получают премиксы ПСК (пастообразные) и препреги АП и ППМ (на основе стеклянного мата). Препреги можно применять для крупногабаритных изделий простых форм (кузова автомашин, лодки, корпусаприборов и т. п.).

Ориентированные стекловолокниты имеют наполнитель в виде длинных волокон, располагающихся ориентированно отдельными прядями и тщательносклеивающихся связующим. Это обеспечивает более высокую прочность стеклопластика.

Стекловолокниты могут работать при температурах от –60 до 200 °С, атакже в тропических условиях, выдерживать большие инерционные перегрузки.

При старении в течение двух лет коэффициент старения К = 0,5-0,7.

Ионизирующие излучения мало влияют на их механические и электрические свойства. Из них изготовляют детали высокой прочности, с арматурой и резьбой.

Карбоволокниты (углепласты) представляют собой композиции,состоящие из полимерного связующего (матрицы) и упрочнителей в видеуглеродных волокон (карбоволокон).

Высокая энергия связи С-С углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительнойсредах до 2200 °С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим

(низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержаниюкарбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6-2,5 раза. Применяется вискеризациянитевидных кристаллов TiO[pic], AlN и Si[pic]N[pic], что дает увеличениемежслойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

Эпоксифенольные карбоволокниты КМУ-1л, упрочненные углероднойлентой, и КМУ-1у на жгуте, висскеризованном нитевидными кристаллами, могут длительно работать при температуре до 200 °С.

Карбоволокниты КМУ-3 и КМУ-2л получают наэпоксианилиноформальдегидном связующем, их можно эксплуатировать притемпературе до 100 °С, они наиболее технологичны. Карбоволокниты КМУ-2 и

КМУ-2л на основе полиимидного связующего можно применять при температуре до

300 °С.

Карбоволокниты отличаются высоким статистическим и динамическимсопротивлением усталости, сохраняют это свойство при нормальной и оченьнизкой температуре (высокая теплопроводность волокна предотвращаетсаморазогрев материала за счет внутреннего трения). Они водо- и химическистойкие. После воздействия на воздухе рентгеновского излучения [pic] и Епочти не изменяются.

Карбостекловолокниты содержат наряду с угольными стеклянныеволокна, что удешевляет материал.

3.5. Карбоволокниты с углеродной матриццей.

Коксованные материалы получают из обычных полимерныхкарбоволокнитов, подвергнутых пиролизу в инертной или восстановительнойатмосфере. При температуре 800-1500 °С образуются карбонизированные, при 2500-3000 °С графитированные карбоволокниты. Для получения пироуглеродныхматериалов упрочнитель выкладывается по форме изделия и помещается в печь,в которую пропускается газообразный углеводород (метан). При определенномрежиме (температуре 1100 °С и остаточном давлении 2660 Па) метанразлагается и образующийся пиролитический углерод осаждается на волокнахупрочнителя, связывая их.

Образующийся при пиролизе связующего кокс имеет высокую прочностьсцепления с углеродным волокном. В связи с этим композиционный материалобладает высокими механическими и абляционными свойствами, стойкостью ктермическому удару.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениямпрочности и ударной вязкости в 5-10 раз превосходит специальные графиты;при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200

°С, на воздухе окисляется при 450 °С и требует защитного покрытия.

Коэффициент трения одного карбоволокнита с углеродной матрицей по другомувысок (0,35-0,45), а износ мал (0,7-1 мкм на тормажение).

Бороволокниты представляют собой композиции из полимерногосвязующего и упрочнителя – борных волокон.

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге исрезе, низкой ползучестью, высокими твердостью и модулем упругости,теплопроводностью и электропроводимостью. Ячеистая микроструктура борныхволокон обеспечивает высокую прочность при сдвиге на границе раздела сматрицей.

Помимо непрерывного борного волокна применяют комплексныеборостеклониты, в которых несколько параллельных борных волокон оплетаютсястеклонитью, предающей формоустойчивость. Применение боростеклонитейоблегчает технологический процесс изготовления материала.

В качестве матриц для получения боровлокнитов используютмодифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и

КМБ-1к предназначены для длительной работы при температуре 200 °С; КМБ-3 и КМБ-3к не требуют высокого давления при переработке и могут работать притемпературе не свыше 100 °С; КМБ-2к работоспособен при 300 °С.

Бороволокниты обладают высокими сопротивлениями усталости, онистойки к воздействию радиации, воды, органических растворителей и горючесмазочных материалов.

Органоволокниты представляют собой композиционные материалы,состоящие из полимерного связующего и упрочнителей (наполнителей) в видесинтетических волокон. Такие материалы обладают малой массой, сравнительновысокими удельной прочностью и жесткостью, стабильны при действиизнакопеременных нагрузок и резкой смене температуры. Для синтетическихволокон потери прочности при текстильной переработке небольшие; онималочувствительны к повреждениям.

К органоволокнитах значения модуля упругости и температурныхкоэффициентов линейного расширения упрочнителя и связующего близки.

Происходит диффузия компонентов связующего в волокно и химическоевзаимодействие между ними. Структура материала бездефектна. Пористось непревышает 1-3 % (в других материалах 10-20 %). Отсюда стабильностьмеханических свойств органоволокнитов при резком перепаде температур,действии ударных и циклических нагрузок. Ударная вязкость высокая (400-700кДж/мІ). Недостатком этих материалов является сравнительно низкая прочностьпри сжатии и высокая ползучесть (особенно для эластичных волокон).

Органоволокниты устойчивы в агрессивных средах и во влажномтропическом климате; диэлектрические свойства высокие, а теплопроводностьнизкая. Большинство органоволокнитов может длительно работать притемпературе 100-150 °С, а на основе полиимидного связующего иполиоксадиазольных волокон – при температуре 200-300 °С.

В комбинированных материалах наряду с синтетическими волокнамиприменяют минеральные (стеклянные, карбоволокна и бороволокна). Такиематериалы обладают большей прочностью и жесткостью.

4. Экономическая эффективность применения композиционных материалов.

Области применения композиционных материалов не ограничены. Ониприменяются в авиации для высоконагруженных деталей самолетов (обшивки,лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора итурбины и т. д.), в космической технике для узлов силовых конструкцийаппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов,бамперов и т. д., в горной промышленности (буровой инструмент, деталикомбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементысборных конструкций высотных сооружений и т. д.) и в других областяхнародного хозяйства.

Применение композиционных материалов обеспечивает новыйкачественный скачек в увеличении мощности двигателей, энергетических итранспортных установок, уменьшении массы машин и приборов.

Технология получения полуфабрикатов и изделий из композиционныхматериалов достаточно хорошо отработана.

Композитные материалы с неметаллической матрицей, а именнополимерные карбоволокниты используют в судо- и автомобилестроении (кузовагоночных машин, шасси, гребные винты); из них изготовляют подшипники,панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульныекарбоволокниты применяют для изготовления деталей авиационной техники,аппаратуры для химической промышленности, в рентгеновском оборудовании идругом.

Карбоволокниты с углеродной матрицей заменяют различные типыграфитов. Они применяются для тепловой защиты, дисков авиационных тормозов,химически стойкой аппаратуры.

Изделия из бороволокнитов применяют в авиационной и космическойтехнике (профили, панели, роторы и лопатки компрессоров, лопасти винтов итрансмиссионные валы вертолетов и т. д.).

Органоволокниты применяют в качестве изоляционного иконструкционного материала в электрорадиопромышленности, авиационнойтехнике, автостроении; из них изготовляют трубы, емкости для реактивов,покрытия корпусов судов и другое.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий