линия хтс что это

Все об особенностях литья в песчаные формы, или ХТС

Литье металла в формы из холоднотвердеющих смесей (ХТС) позволяет получить точные и качественные изделия. В процессе работы создаются формы для литья, которые можно использовать многократно. В целом технология имеет ряд преимуществ и особенностей, которые мы подробно рассмотрим в этой статье.

Что представляет собой метод и каковы основные этапы работы

Это метод литья, при котором сплав в жидком виде льется в форму, созданную при помощи уплотнения песчаной смеси. Чтобы песчинки были связаны между собой, песок смешивают со смолой и иными материалами.

Вся работа выполняется поэтапно:

Модели для создания оттиска изготавливаются по чертежам, выполненным профессиональными технологами и конструкторами. Сами модели могут быть деревянными, пластиковыми, металлическими и даже пенополистироловыми. При этом нужно учитывать, что после остывания металл дает усадку, поэтому модель превосходит готовую отливку по размерам.

В процессе создания формы модели оставляют в смеси полости-отпечатки, после чего в них помещается песчаный стержень. В некоторых случаях стержням требуется усиление арматурой из проволоки. Затем форма оснащается литниками и воронкой для заливания металла. Возникающие пары и газ должны отводиться через песок или стояки. Последние могут создаваться прямо в оттиске или же отдельно.

Чтобы управлять кристаллизацией металла, используют металлические пластины и холодильники. Особая технология позволяет исключить образование внутренних пустот в отливках, а также их пористость. После охлаждения отливку отделяют от формы и отправляют на обработку.

В чем заключаются преимущества литья в холоднотвердеющие смеси?

Данный метод пользуется высокой популярностью, несмотря на то, что работа эта технологически сложна и стоит дороже, чем литье в землю. Это обосновано следующими преимуществами способа:

При таком методе литья не нужна просушка, которая понадобилась бы при других способах отливки изделий. Литье в холоднотвердеющие смеси позволяет рассчитывать на более точный результат, нежели при литье в землю. Метод применяется преимущественно тогда, когда нужно более качественное литье с меньшей обработкой металлических заготовок.

При этом всем стоит отметить, что оснастка может быстро сменяться, что обеспечивает высокую гибкость при создании многономенклатурной продукции.

Возникли вопросы?

Свяжитесь с нами по телефону +7 (4842) 75-10-21

Что лучше: литье в землю или в ХТС?

Конечно, литье в землю будет более дешевым. Но литье в ХТС имеет целый ряд преимуществ перед литьем в землю:

Поэтому такой способ выбирают, если нужно получить высокоточные и качественные отливки, которые подлежат минимальной обработке. Позвоните, и мы предоставим вам более подробные консультации по услугам!

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Возникли вопросы?

Свяжитесь с нами по телефону +7 (4842) 75-10-21

АФЛ формовочные линии хтс

В последние 15-20 лет большое распространение в литейных цехах мира и России получила технология получения форм и стержней из холодно-твердеющих смесей на смоляных связующих (ХТС-процесс). Это объясняется большими технологическими преимуществами ХТС по сравнению с традиционными песчано-глинистыми и другими технологиями.

Формовочный участок получил свое название по виду работ, выполняемых на этом производственном участке, а именно- изготовление песчаных форм. Производительные формовочные участки комплектуются формовочными конвейерами типами в зависимости от индивидуальных особенностей конкурентного производства и производственных помещений.

Участок укомплектован рольгангами с приводными или стационарными роликами, установленными на опорах, и приводными роликами на передаточной тележке (опция). Рольганги служат для перемещения спутниковых плит (болстеров) с опалубкой и оснасткой от одной единицы оборудования к другой, на каждой из которых выполняется определенная операция технологического цикла.

Технология формовочной линии предусматривает применение следующего оборудования:

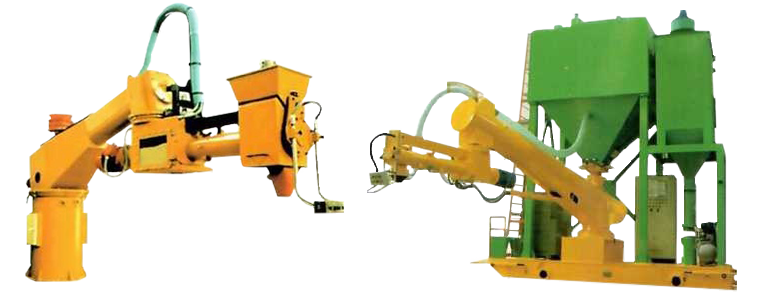

1 Смеситель для заполнения опалубки смесью песка с химическими связующими.

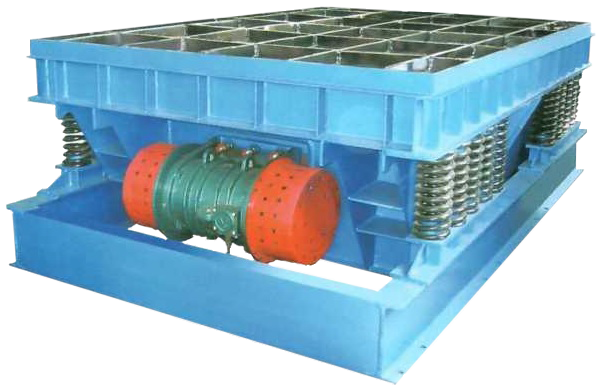

2 Вибростол для уплотнения формовочной смеси в форме.

3 Автоматический кантователь для извлечения (или протяжки) затвердевшей формы из оснастки.

4 Передаточная тележка с ленточным транспортером для передачи извлеченных песочных форм от кантователя на следующие участки технологического процесса.

5 Линия с ленточным конвейером для окрашивания форм, сушки, простановки стержней, сборки форм и передачи на конвейер/участок заливки и охлаждения.

В зависимости от производительности отливки могут производиться в разовые формы с помощью только смесителя и вибростола, а также с помощью механизированных и автоматизированных линий. Ниже представлены 6 различных типов формовочных конвейеров.

ХТС-процесс в литейном производстве

ХТС-процесс в металлургии — технология производства из сыпучих холоднотвердеющих смесей форм, стержней, которые впоследствии используются для отливки металлических деталей и заготовок. Основными компонентами таких смесей являются:

Расширяет возможности технологии ХТС альфа-сет-процесс — более современная методика формовки. Главная особенность заключается в том, что смесь приобретает удвоенную прочность в сравнении с исходной при контакте с горячим металлом во время заливки. Благодаря этому возможно отливать изделия без предварительного смазывания внутренних поверхностей.

Технологические преимущества ХТС

Преимуществами холоднотвердеющих составов являются:

Способы получения смесей ХТС

Для получения холоднотвердеющих смесей используются бегуны, смесители лопастного типа непрерывного действия. Оборудование оснащено 2 либо 3 желобами, часто пескометным узлом. На первичных желобах установлены смесители шнековой конструкции. Один из них выполняет смешивание катализатора и песка, а другой приготавливает смесь из связующего и песка.

Затем оба подготовленных состава поступают во вторичный желоб, где завершается процесс приготовления ХТС. Готовая холоднотвердеющая смесь подается к метательной головке, посредством которой выбрасывается в подготовленную опоку. Установки для производства ХТС монтируют на прочном фундаменте, оборудуют мощными насосами, за счет чего производительность бегунов и смесителей может достигать 60 тонн в час и более.

Изготовление формовочных изделий из ХТС

Модели из дерева, ящики для стержней изнутри покрывают быстросохнущей эмалью либо лаком, устойчивым к агрессивным химическим веществам. На подготовительном этапе заполняемые смесью модели и ящики тщательно очищают путем продувки сжатым воздухом или с помощью пылесоса. С целью не допустить пригорания готовой формы внутренние поверхности моделей и ящиков обрабатывают тонким слоем керосина.

После этого поверхности равномерно посыпаются порошком серебристого графита таким образом, чтобы он не скапливался в районе углов и узких полостей оснастки. Поскольку смесь ХТС обладает свойством быстрого отверждения в течение максимум 15 минут, подготовительные работы проводят до начала приготовления состава. Формы и стержни делают ручным способом.

Поступившую в модели и ящики смесь допускается уплотнять, используя вибраторы с электрическим приводом. Состав ХТС имеет достаточную текучесть, чтобы заполнить труднодоступные места форм. После уплотнения смеси ее излишки удаляют линейкой или специальной планкой, после чего выполняют наколы. В крупных формах ХТС используют в качестве облицовочного материала. Полуформу заполняют песчано-глинистой массой через 0,5 часа после уплотнения холоднотвердеющей смеси. Верхний слой формы обрабатывают с помощью пневмотрамбовочного оборудования.

Чтобы высохшая смесь приобрела повышенную прочность, используют специальные крючки. Небольшие стержни и формы массой до 10 кг извлекают из деревянных моделей и ящиков без повреждений уже спустя 30–40 минут после заливки и утрамбовки. Более крупные изделия вынимают через 1–1,5 часа. Возможные незначительные дефекты, которые появились в процессе извлечения форм и стержней, устраняют с помощью того же состава, что использовался при заливке.

Готовые формы, стержни в зависимости от размеров окрашивают вручную или с помощью пульверизатора в 1 или 2 слоя следующим образом:

Преимущества форм и стержней ХТС

Формы, стержни, полученные формованием по технологии ХТС, обладают следующими преимуществами:

Особенности литья в формы и стержни ХТС

В отличие от литья в землю, детали и заготовки, отлитые в формы из ХТС, характеризуются:

ХТС-процесс в металлургии широко применяется для последующего выпуска:

Внедрение ХТС-процесса на литейном производстве

Оптимизация затрат — важный вопрос для малых и средних металлургических предприятий, выпускающих литейную продукцию. Освоение и ввод в производственный цикл ХТС-процесса является выгодным решением, поскольку исчезает необходимость в ополочной оснастке, сокращается объем средств механизации, не требуется задействовать большие площади. В плане экономии технология ХТС имеет следующие преимущества:

Литьё в холодно твердеющие смеси (ХТС) в СПБ

Оказываем услуги металлообработки в Санкт Петербурге, в том числе ХТС литьё.

Работы выполняют профессиональные мастера высокой квалификации на современном станочном и мобильном оборудовании по эффективным, проверенным временем, технологиям.

Позвоните нам по телефону или оставьте заявку на сайте.

Стоимость литья ХТС

| Толщина | Черная сталь | Нержавеющая сталь | Алюминий |

|---|---|---|---|

| 5 мм. | 550 руб. | 790 руб. | 450 руб. |

| 10 мм. | 650 руб. | 860 руб. | 560 руб. |

| 20 мм. | 780 руб. | 940 руб. | 650 руб. |

| 40 мм. | 1230 руб. | 1130 руб. | 890 руб. |

Примеры литья ХТС

Оперативный расчет стоимости

- в виде файлов AutoCad, КОМПАС и других, в виде чертежа, в виде рисунка, в виде образца, в виде письменного технического задания, в виде устного технического задания.

Приложите файлы и мы бесплатно просчитаем стоимость выполнения работы.

Литьё в холодно твердеющие смеси (ХТС). Особенности технологии

Литьё в холодно твердеющие смеси — получение отливок благодаря использованию форм из смеси песка, отвердителей и искусственно созданных полимерные смол.

После изготовления, они, как правило, не нуждаются в нагреве для отвердения. Благодаря наличию в составе специальных отвердителей, отвердевают на воздухе в течение от 5 минут до 45 минут. Время застывания зависит от типа отвердения:

В качестве связующего звена в холодно твердеющих смесях используется не только смолы, но и жидкое стекло (для отвердения необходима продувка углекислым газом), кристаллогидраты и фосфаты, а также их комбинации.

Холодно твердеющие смеси чаще всего применяются при изготовлении стержней, помещаемых в форму для получения полостей в готовой отливке.

Литьё в холодно твердеющие смеси позволяет получать отливку с хорошими показателями гладкости поверхности. Это достигается за счет исключения дефектов от выхода газов и отсутствием сора.

Формы для литья в холодно твердеющие смеси можно использовать многократно. Готовые отливки легко достаются.

ХТС литьё — экологически чистый процесс, без выделения газов и вредных отходов. Приготовление смеси не занимает много времени и не требует сложного оборудования. Смесь замешивается и поступает непосредственно в опоки, где происходит формование и отвердение.

Литьё в холодно твердеющие смеси применяется для получения отливок из разных металлов и сплавов, как черных, так и цветных. А благодаря высокой точности литья процесс получается практически безотходным и позволяет экономить ресурсы.

Совершенно иначе проходит процесс литья по легко выплавляемым моделям, он содержит свои технологические особенности.

Холодно твердеющие смеси в литейном производстве

В настоящее время разработано более 100 составов холоднотвердеющих смесей для изготовления форм и стержней. Все многообразие XTC можно классифицировать по виду связующего, по способу отверждения (ввод катализатора в смесь при ее приготовлении, продувка формы или стержня реагентами), по длительности цикла отверждения (с длительным циклом- 30-45 мин и коротким циклом – 5-180 с) и по реологическим свойствам смеси (пластичные, сыпучие, жидкоподвижные).

По виду связующего можно выделить смеси с неорганическими (жидкое стекло, фосфаты, кристаллогидраты), органическими (смолы, ЛCT и др.) и комбинированными связующими (органическими и неорганическими).

Жидкостекольные смеси. Это наиболее широко применяемые холоднотвердеющие смеси. Для обеспечения твердения смесей с жидким стеклом используются продувка CO2, ввод в смесь двухкальциевых силикатов, жидких эфиров, ферросилиция, выдержка на воздухе.

СО2-процесс. Освоение жидкостекольных смесей, отверждаемых продувкой CO2, было начато в 1950-х гг. Эти смеси явились первыми холоднотвердеющими смесями, позволившими во многих случаях исключить сушку форм и стержней, повысить производительность труда и качество отливок, снизить их себестоимость.

На практике применяются следующие способы продувки форм и стержней углекислым газом:

• продувка через отверстия в модели и стенках стержневого ящика;

• продувка через каналы в форме по контуру модели или в знаковой части стержня (до извлечения из оснастки);

• установка на полуформу или стержневой ящик со стержнем герметизированной камеры, из которой CO2 поступает в рабочее пространство формы или стержень;

• выдержка стержней в камере, наполненной CO2.

Для продувки форм и стержней применяют чистый, пищевой углекислый газ либо углекислый газ, разбавленный воздухом или дымовыми газами (до концентрации CO2 50-60 %). Прочность смеси и скорость твердения увеличиваются при повышении температуры газа.

Важными параметрами смесей являются модуль и плотность жидкого стекла, а также его содержание в смеси. В процессе продувки прочность смеси повышается до некоторой величины, а затем уменьшается. С увеличением модуля жидкого стекла длительность продувки до достижения максимальной прочности сокращается, но при этом снижается величина максимальной прочности. Поэтому при необходимости отверждать формы и стержни быстро при малом сроке их хранения следует применять жидкое стекло с модулем 2,6-3.

С увеличением модуля жидкого стекла падает живучесть смеси. Для сохранения пластических свойств смеси в течение нескольких суток целесообразно применять жидкое стекло с модулем 2,3-2,6. При изготовлении крупных форм и стержней, обладающих высокой прочностью, следует использовать жидкое стекло с модулем 2-2,3.

Оптимальные вязкость и содержание влаги в жидком стекле обеспечиваются при его плотности 1480-1520 кг/м3. При большей плотности ухудшается распределение жидкого стекла по зернам песка, а при меньшей плотности снижается прочность смеси.

Обычно в смесях содержится 5-7 % жидкого стекла. При меньшем содержании прочность смесей мала, а при большем ухудшается выбиваемость смеси. Для СО2-процесса следует применять пески с минимальным содержанием глины, которая снижает прочность в обработанном состоянии.

XTC с жидким стеклом нетоксичны, обладают хорошей податливостью. На стальном литье при их применении получается легкоудаляемый пригар, даже без окраски формы. К недостаткам этих смесей следует отнести их плохую выбиваемость и затрудненную регенерацию. Составы и свойства типичных жидкостекольных смесей приведены в табл. 5.34.

Твердение смеси при тепловой сушке и провяливании. При сушке XTC на жидком стекле образуется прочная структура стекловидной пленки силикатов натрия. Оптимальная температура сушки составляет 150 °С, длительность – 0,5-1,5 ч. Максимальная прочность (11 МПа) достигается при остаточной влажности 0,3 %. При пропускании горячего воздуха через смесь длительность сушки сокращается до 30-40 мин. При высушивании смеси жидкое стекло теряет влагу. При 200 °C потери влаги составляют 93 %. По мере обезвоживания жидкого стекла формируется весьма прочная стекловидная структура в виде кремнекислородного каркаса.

На практике применяют комбинацию продувки смесей CO2 с последующей тепловой обработкой при 200 °С. При этом с повышением длительности продувки CO2 эффективность последующей сушки падает, что приводит к уменьшению прочности с увеличением продолжительности предварительной продувки CO2. При выдержке на воздухе XTC с жидким стеклом твердеют медленно (от 7 до 24 ч). Сравнительные данные А.М. Лясса по прочности и продолжительности отверждения XTC различными способами приведены в табл. 5.35.

Отверждение двухкальциевыми силикатами. Жидкостекольные ХТС, в которых для отверждения применяют двухкальциевые силикаты (ферро-хромовый шлак и нефелиновый шлам), бывают двух видов: пластичные и жидкие самотвердеющие смеси.

Жидкие самотвердеющие смеси. Они обладают высокой жидкотекучестью, позволяющей ей качественно заполнять стержневые ящики и пространство между опокой и моделью под действием собственного веса без применения внешних воздействий. Обеспечение высокой текучести основано на применении ПАВ. Все поверхностно-активные по отношению к воде вещества имеют асимметричную молекулярную структуру. Их молекула состоит из двух значительно отличающихся по своим свойствам частей: полярной гидрофильной группы с большим сродством к воде – на одном конце молекулы и длинной неполярной гидрофобной углеродоводородной группы – на другом.

Текучесть смеси при применении ПАВ объясняется пенообразованием и снижением поверхностного натяжения воды, приводящим к уменьшению сил связи между смоченными зернами наполнителя. К ПАВ, используемым в ЖСС, предъявляются следующие основные требования: высокая пенообразующая способность и умеренная устойчивость пены (пена должна опадать за относительно короткое время, 5-20 мин).

Пенообразующая способность и устойчивость пены зависят от длины углеводородного радикала и количества содержащихся в нем атомов углерода. Низкомолекулярные ПАВ (при малом числе атомов углерода в углеводородном радикале) обладают низкой пенообразующей способностью с малой устойчивостью пены, а высокомолекулярные – высокой пенообразующей способностью с высокой устойчивостью пены. Поэтому для получения пенообразователей с оптимальными свойствами необходимо сочетать, по крайней мере, два вещества, выбираемые из низших и высших гомологов ПАВ.

В практике приготовления ЖСС используют следующие пенообразователи:

• смесь сульфокислот, получаемых при сульфирировании керосинового или газойлевого дистиллята (контакт Петрова). В структурной формуле контакта Петрова R – радикал, содержащий 8-20 атомов углерода:

• мылонафт (нерастворимые в воде натриевые мыла нафтеновых кислот). Формула мылонафта CnH2n-22O2Na (n колеблется от 8 до 20);

• смачиватель HE (некаль) – натриевая соль сульфирированного продукта конденсации нафталина с бутиловым спиртом;

• КЧНР – контакт черный нейтрализованный (получается из кислого гудрона);

• НЧК – нейтральный черный контакт, по структуре близкий к ДC-PAC.

ДС-РАС обладает высокой пенообразующей способностью с повышенной устойчивостью пены. Для снижения устойчивости пены (уменьшения времени ее опадания ДС-РАС комбинируют с НЧК, который образует быстроопадающую пену и является пеногасителем. Контакт Петрова обладает повышенной, но меньшей, чем ДС-РАС, пенообразующей способностью, и образует малоустойчивую пену. Для повышения устойчивости пены контакт Петрова комбинируют с мылонафтом. КЧНР обладает оптимальной устойчивостью пены. Для повышения устойчивости пены при применении НЧК его комбинируют со смачивателем HE.

В состав ЖСС входят жидкая композиция (ПАВ, жидкое стекло и вода), наполнитель, отвердитель и различные добавки для регулирования технологических и рабочих свойств смеси.

Состав и количество жидкой композиции должны обеспечивать общую влажность смеси в пределах 4,5-5 %. Содержание жидкого стекла в смесях составляет 6-7 % при использовании в качестве отвердителя феррохромового шлака и 3,5-4,5 % при применении нефелинового шлама. В качестве пенообразователей используют следующие ПАВ: контакт Петрова (0,5 %) + мылонафт (до 0,15 %) или ДС-РАС (0,1-0,15 %). В состав жидкой композиции вводят 1,5-2 % воды. Жидкое стекло должно иметь модуль 2,6-2,9 при плотности 1,46-1,52 г/см3. Общее содержание жидкой композиции в смесях – 5,5-10 % (сверх 100 % твердой составляющей).

В качестве наполнителей для ЖСС используют кварцевые пески групп 016-04 с содержанием глинистой составляющей не более 2 %. Могут применяться и другие наполнители указанного гранулометрического состава. Для обеспечения твердения смесей в них вводят 3-5 % феррохромового шлака или нефелинового шлама. Феррохромовый шлак имеет следующий минералогический состав: 2СаО * SiO2 – 70 %, MgO * Al2O3 и FeO(Al, Сr)2O2 – 20-25 %. Содержание CaO в феррохромовом шлаке должно быть не менее 48 %, влажность – не более 1,5 %, удельная поверхность частиц шлама – не ниже 1800-2000 см2/г.

Нефелиновый шлам (побочный продукт производства глинозема из нефелиновых руд) содержит 80-85 % 2СаО * SiO2. В нем должно содержаться не менее 53 % CaO (с удельной поверхностью зерен 7500-8000 см2/г).

Твердение смесей является следствием обменных реакций между жидким стеклом и силикатом кальция. Первым этапом является растворение силиката кальция в жидком стекле. В растворе происходит взаимодействие в соответствии с реакцией

Раствор оказывается пересыщенным образующимися гидросиликатами. Выделяясь из раствора, они обеспечивают связку зерен наполнителя. Состав образующихся гидросиликатов по мере твердения смеси изменяется в сторону повышения их основности, постепенно приближаясь к равновесному составу. Одновременно изменяется состав жидкой фазы, модуль которой M понижается. Равновесные составы образуются после длительного периода твердения – 1-3 суток. Образование гидросиликатов в процессе твердения смеси сопровождается поглощением SiO2 из жидкой фазы. Поэтому ее модуль изменяется от 2,9 (при модуле жидкого стекла 2,9) в начале твердения до 0,5 в конце. Формирование прочности смеси находится в прямой зависимости от количества образовавшегося гидросиликата.

Нарастание прочности ЖСС во времени характеризуется наличием инкубационного периода ти, величина которого зависит от продолжительности достижения предельной растворимости гидросиликатов в жидком стекле. С повышением концентрации жидкого стекла в смеси эта продолжительность увеличивается, что приводит к возрастанию ти. Увеличение количества отвердителя и его удельной поверхности ведет к снижению ти. С величиной ти связана живучесть смеси. Для обеспечения качественного заполнения опок и стержневых ящиков живучесть смеси должна быть не менее 2-3 мин. Характер изменения пластической прочности ЖСС в процессе твердения показан на рис. 5.43.

Оборудование для

холоднотвердеющих смесей

(ХТС)

Компания «УралИндуктор» предлагает весь спектр номенклатуры линий для холодно-твердеющих смесей.

Главным отличием нашей компании является собственный инженерный центр, который позволяет квалифицированно сопровождать поставку оборудования на всех этапах, от проектирования до ввода в эксплуатацию.

Описание

Под термином ХТС-процесс в современной металлургии понимается способ изготовления стержней и форм для литья из сыпучих самотвердеющих смесей. В состав таких смесей (которые проходят продувку при помощи различных газовых реагентов) обычно входят смоляные и песчаные компоненты. Холоднотвердеющие смеси и технологические процессы, основанные на их применении, за последние 10–15 лет стали основными в изготовлении стержней и форм при единичном и серийном производстве в промышленно развитых странах.

И в России идет процесс внедрения ХТС взамен смесей, упрочняющихся при тепловой обработке в сушилах или за счет теплоты нагретой оснастки. Эти процессы используют при изготовлении отливок практически любой конфигурации из черных и цветных сплавов, они могут быть адаптированы к различным требованиям по производительности, качеству (включая чистоту, размерную и массовую точность, товарный вид и др.), возможностям инвестиций, экологическим и климатическим условиям, квалификации персонала.

Масштабы применения ХТС быстро растут, в настоящее время практически все крупные литейные цехи в той или иной степени используют смеси этого типа, проектирование новых цехов и центролитов также основывается на широком использовании ХТС в различных вариантах.

Основные преимущества ХТС технологии

• Уменьшение объема используемых формовочных смесей практически 3-4 раза, поскольку до 90-95% смеси может составлять регенерат

• Снижаются объемы проводимых внутри цехов операций, и пропадает необходимость в организации отдельного цеха для приготовления смеси, кроме того снижается количество внутрицеховых транспортировочных перемещений

• Серийное и мелкосерийное производство получает возможность быть более гибким и изготавливать многономенклатурную продукцию более быстрым способом благодаря легкой смене оснастки

• Низкая стоимость оснастки и короткие сроки её изготовления

• Высокая прочность производимых форм/стержней

• ХТС может использоваться при изготовлении отливок практически любой конфигурации из черных и цветных сплавов

Отличительные особенности литья в формы

на основе ХТС от литья в землю:

• Отсутствие наплывов и отклонений от линейных размеров • Получение чистовых поверхностей без обработки

• Минимальные припуски (2-3 мм) на обрабатываемые поверхности • Получение отливок до 7 класса точности по ГОСТ 26645-85

Смесители непрерывного и периодического действия

Смесители непрерывного и периодического действия предназначены для приготовления песчано-смоляной смеси. Принцип работы смесителя заключается в быстром перемешивании непрерывно подаваемого в шнековую камеру песка с жидкими компонентами (смола и отвердитель) и выгрузке готовой смеси в форму из шнековой камеры. За счёт возможности подачи готовой смеси в любую точку формы смесители позволяют значительно облегчить изготовление больших форм. Смеситель может применяться в литейных цехах индивидуального, мелкосерийного и серийного производства, с применением ALPHASET, PEP SET, CO2, COLD-BOX, Резол+CO2, а также FURAN процесса.

Материалы поступают в единый бункер в необходимых заданных пропорциях в соответствии с установленной программой работы. Программа задается и меняется путем калибровки насосов смолы и отвердителя, а также настройки пневмоприводов песчаных ворот бункера песка. А затем благодаря вращению верхнего и нижнего шнеков (в случае горизонтального шнекового смесителя) перемещаются и тщательно смешиваются. По завершении программы готовая смесь выходит через выпускное сопло.

•Однорукавный •Двухрукавный •Двухрукавный с регулируемой высотой разгрузки •Мобильный вариант на подвижной платформе

Технические характеристики

| МОДЕЛЬ | УИШС-255 | УИШС-2510 | УИШС-2515 | УИШС-2520 | УИШС-2530 | УИШС-2540 |

|---|---|---|---|---|---|---|

| Производительность, т/ч | 5 | 10 | 15 | 20 | 30 | 40 |

| Радиус зоны обслуживания, м | 2.5 | 3.0 | 3.5 | 4.0 | ||

| Угол поворота рукава, град | 120° | |||||

| Мощность, кВт | 2.2 | 3 | 4 | 5.5 | 7.5 | |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Вибростол

Вибростол используется для вибрационного уплотнения песчано-смоляной смеси. Вибростол состоит из стационарной рамы и подвижной рамы с рольгангом или без него а также размещенной на ней вибромоторами. Все управление располагается на пульте смесителя. Вибрационные двигатели передают вибрацию на подвижную раму, что позволяет производить заполнение опоки смесью, исключая появления раковин и пустот.

Технические характеристики

| Модель | Грузоподъемность, т/ч |

|---|---|

| УИВС-291 | 1 |

| УИВС-292 | 2 |

| УИВС-293 | 3 |

| УИВС-294 | 4 |

| УИВС-295 | 5 |

| УИВС-296 | 6 |

| УИВС-298 | 8 |

| УИВС-2910 | 10 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Пневмотранспорт

Пневмотранспорт предназначен для транспортировки песка и отработанной смеси от различных устройств, ёмкостей хранения, а так же в комплексе с установками регенерации формовочной смеси по системе трубопроводов на большие расстояния.Состоит из пневмокамерного насоса, загрузочного клапана обратного клапана, транспортирующего трубопровода, сферических колен, сферического тройника, разгрузочных клапанов и пр. Широко используется в литейной, химической, фармацевтической, пищевой промышленности.

Технические характеристики

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

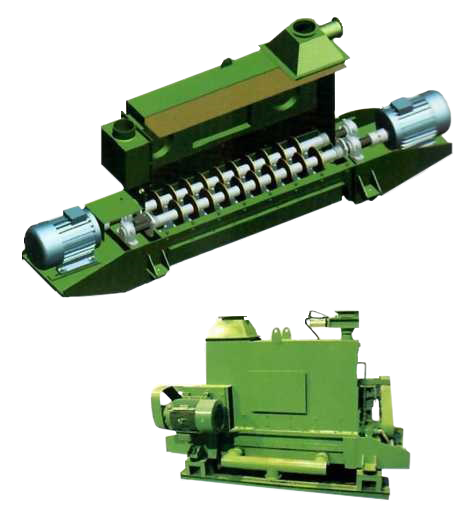

Виброоттирочная машина

Предназначена для регенерации отработанной формовочной и стержневой холоднотвердеющей (самотвердеющей) смеси с целью дальнейшего использования в литейном производстве. Машина может применяться в литейных цехах индивидуального, мелкосерийного и серийного производства. Система механической регенерации позволяет удалять связующие смолы с кварцевых песчинок за счёт механического перетирания смеси. В процессе регенерации связующие смолы разрушаются с образованием пыли, которая удаляется системой аспирации. Виброоттирочная машина состоит из неподвижной рамы, вибродвигателей, рабочей части.

Технические характеристики

| Модель | УИВМ-3305 | УИВМ-3310 | УИВМ-3315 | УИВМ-3320 |

|---|---|---|---|---|

| Производительность, т/ч | 5 | 10 | 15 | 20 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Выбивная решетка с боковой выгрузкой смеси

Выбивная решетка с боковой выгрузкой смеси используется для дробления, просеивания и предварительной регенерации отработанной смеси. В выбивной решетке используются вибрационные двигатели для проведения основной работы по выбивке. Наши выбивные решетки с боковой выгрузкой смеси отличает высокая степень надежности оборудования, простота установки, и возможность изготовления по вашим чертежам.

Технические характеристики

| Модель | Центробежная сила, кН | Мощность, кВт |

|---|---|---|

| УИВР-251A | 2*50 | 3.7*2 |

| УИВР-252A | 2*75 | 5.5*2 |

| УИВР-253A | 2*100 | 7.5*2 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Выбивная решетка

Выбивная решетка применяется для разрушения разовой песчаной формы с целью извлечения отливки. В выбивной решетке используются вибрационные двигатели для проведения основной работы по выбивке.

Технические характеристики

| Модель | Грузоподъемность, тн |

|---|---|

| УИВР-123 | 3 |

| УИВР-125 | 5 |

| УИВР-1210 | 10 |

| УИВР-1215 | 15 |

| УИВР-1220 | 20 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Центробежная оттирочная машина

Центробежная оттирочная машина предназначена для отделения пленки связующего от песчинок с последующим удалением их через систему пылеулавливания.

Устройство вторичной оттирки состоит из кожуха, оттирочной камеры, электродвигателя, ременной передачи и пр.

Загрузка отработанной смеси осуществляется в верхнюю часть машины через загрузочное окно. Допускается загрузка только специально подготовленной (измельченной) смеси, прошедшей предварительную обработку в виброоттирочной машине. Смесь самотеком поступает в оттирочную камеру, где попадает на вращающийся оттирочный диск. Под действием центробежных сил песчинки устремляются к внутренней стенке оттирочной камеры (защита), где, соударяясь, попадают в подвижный слой. Трение песчинок друг о друга, а также трение о защиту оттирочной камеры и вращающееся колесо, заставляет связующий элемент отслаиваться от зерен песка. Пройдя подвижный слой по направлению сверху вниз смесь оттертого песка, пылевидной фракции от разрушения зерен и отделившаяся пленка связующего попадают на воздушный сепаратор. Натроенный гравитационный сепаратор позволяет отделить годный песок от остатков связующего элемента и пыли, образующейся после процесса оттирки.

Технические характеристики

| Модель | УИОМ-524A | УИОМ-528A | УИОМ-5212A |

|---|---|---|---|

| Продуктивность, т/ч | 5 | 10 | 15 |

| Мощность, т/ч | 11 | 22 | 30 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Горизонтальная оттирочная машина

Установка предназначена для оттирки пленки связующего от зерен песка. Загрузка смеси в установку производится через верхнее окно. Внутри машины устанавливаются и вращаются навстречу друг другу 2 вала с истирающими дисками. Для подвижности смеси, а также для удаления пленки связующего воздуходувкой обеспечивается кипящий слой. Дополнительная опция установки – предварительное охлаждение смеси.

Технические характеристики

| Модель | УИОМ-310 | УИОМ-320 |

|---|---|---|

| Производительность, т/ч | 10 | 20 |

| Установленная мощность,кВт | 15 | 30 |

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Шкаф охлаждения (кипящий слой)

Установка предназначена для обеспыливания, охлаждения и дополнительного просеивания отработанной смеси. Устанвока состоит из рамы, верхнего кожуха с встроенной вытяжкой пылеуловителя и трубчатого теплообменника. Принцип работы заключается в непрерывной подаче горячей смеси с одной стороны шкафа, посредством псевдокипения смесь распределяется по объему шкафа. Пылевидные включения вытягиваются пылеулавливающей системой. Разгрузка смеси производится с другой стороны установки.

Технические характеристики

В представленной таблице указаны технические характеристики для базовых моделей.

Наша компания спроектирует и изготовит оборудование согласно вашему ТЗ.

Литье в ПГС (в землю), хтс, лгм, лвм, лпд, центробежное, литье в кокиль

При поставке литых заготовок или готовых изделий специалисты производственного объединения «ПРЕССЛИТМАШ» производят подбор литейной технологиии, оптимально подходящей для каждой конкретной детали. Правильный выбор литейной технологии способен увеличить экономическую рентабельность готового изделия в несколько раз. При выборе технологии отливки каждого конкретного изделия учитывают ряд специфических параметров как самого изделия, так и условий литейного производства.

Заказать отливку из стали, чугуна и цветных металлов вы можете в отделе сбыта по телефону +7(341)297-22-95 или отправив заявку на почту info@presslit.ru

В максимально короткие сроки мы подберём оптимальную литейную технологию и рассчитаем стоимость заказа и сроки поставки отливок.

ОСНОВНЫЕ ЛИТЕЙНЫЕ ТЕХНОЛОГИИ

Литье в землю

литье в ПГС – песчано-глинистые смеси

Литье в ХТС

литье в холодно-твердеющие смеси

Литье ЛГМ

литье по газифицируемым моделям

литье по выплавляемым моделям

Литье ЛПД

литье под давлением

Центробежное литье

центробежное литье

Литье в кокиль

литье в кокиль

Самая массовая технология получения отливок, сочетающая относительную простоту и дешевизну формовки с более грубыми допусками по шероховатости поверхности и точности конфигурации отливки. Применяют для получения отливок 1-3 групп, но при наличии опытных формовщиков и качественной подготовки «земли» (формовочной смеси) возможно получение отливок 4-5 групп.

Технология литья в ХТС, в отличие от литья в ПГС, позволяет получать отливки более высокого качества и с меньшим количеством планируемого литейного брака. Более высокое качество поверхностей и сниженные допуски на мех. обработку отливки существенно увеличивают экономическую рентабельность готового изделия. Модельная оснастка имеет ряд особенностей по сравнению с моделями для ПГС.

Сочетает точность отливок по технологии ЛВМ с низкой себестоимости литья в «землю». Уменьшает трудозатраты, минимизирует производственные отходы.

Газифицируемые (выжигаемые) модели изготавливают из специального полистирола методом спекания в автоклаве или мех. обработки на станках с ЧПУ, также печатают на 3D-принтере из специальных пластиков с малой зольностью.

Литье по выплавляемым моделям позволяет получать отливки самого высокого качества, но особенности технологии и необходимость использования дорогостоящего специализированного оборудования делают выбор технологии ЛВМ оправданным для получения средне- и малосерийных изделий сложной конфигурации с минимальными допусками на обработку поверхностей.

При использовании данного метода литейный сплав ускоренно заполняет литейную форму под воздействием высокого (до 700 МПа) давления.

Отливки отличаются высоким качеством поверхности и точностью формы, но имеют ограничения по сложности формы, толщине стенок, маркам и химическому составу сплавов, что обусловлено особенностями данной технологии.

При литье в кокиль получают отливки с плотным строением, высокими физико-механическими свойствами и хорошей герметичностью.

Технологию применяют при серийном и крупносерийном (массовом) производстве.

При литье в кокиль изготавливают разборную форму (кокиль), в нее и производят заливку. После охлаждения кокиль раскрывают и извлекают полученную отливку.

Эту технологию используют для получения отливок, имеющих форму тел вращения. Метод состоит в том, что расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Среди преимуществ метода увеличение процента годного литья, повышенная плотность, возможность биметаллических отливок К недостаткам относятся высокая стоимость оборудования и оснастки.