компрессор поршневой объемный что это

Какие бывают виды компрессоров

Компрессор является агрегатом для сжатия и перемещения различных газов, в том числе и воздуха, на различные приборы и пневмоинструменты. Компрессорную технику широко применяют в промышленности, строительстве, медицине и т.д. Существующие виды компрессоров и их классификация определяют критерии эксплуатации данного оборудования.

Классификация компрессоров по принципу действия

По принципу действия компрессоры классифицируются на объемные и динамические.

Объемные

Это агрегаты, имеющие рабочие камеры, в которых происходит процесс сжатия газа. Сжатие происходит за счет периодического изменения объема камер, соединенных с входом (выходом) аппарата. Чтобы предотвратить обратный выход газа из агрегата, в нем устанавливают систему клапанов, которые открываются и закрываются в определенный момент наполнения и опорожнения камеры.

Динамические

В динамических компрессорах повышение давления газа происходит за счет ускорения его движения. В результате кинетическая энергия частиц газа превращается в энергию давления.

Важно! Динамические компрессоры отличаются от объемных открытой проточной частью. То есть, при зафиксированном вале его можно продуть в любом направлении.

Виды объемных компрессоров

Компрессорное оборудование объемного типа подразделяется на 3 группы:

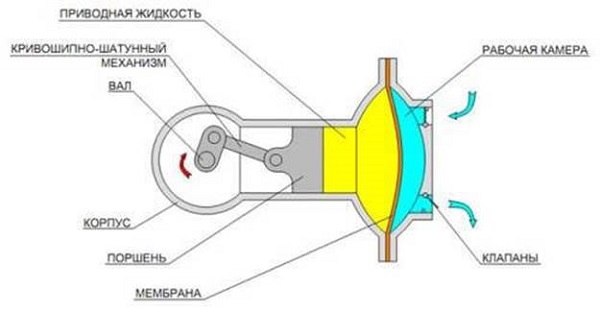

Мембранные

Имеют в рабочей камере эластичную мембрану, как правило, полимерную. Благодаря возвратно-поступательным движениям поршня мембрана выгибается в разные стороны. В результате движений мембраны объем рабочей камеры меняется. Клапаны в зависимости от положения мембраны либо впускают воздух в камеру, либо выпускают.

Приходить в движение мембрана может от пневматического, мембранно-поршневого, электрического или механического привода.

Важно! В мембранных аппаратах воздух или газ в процессе перемещения через рабочую камеру не контактирует с другими узлами агрегата (кроме мембраны и корпуса). Благодаря этому на выходе получают газ высокой степени чистоты.

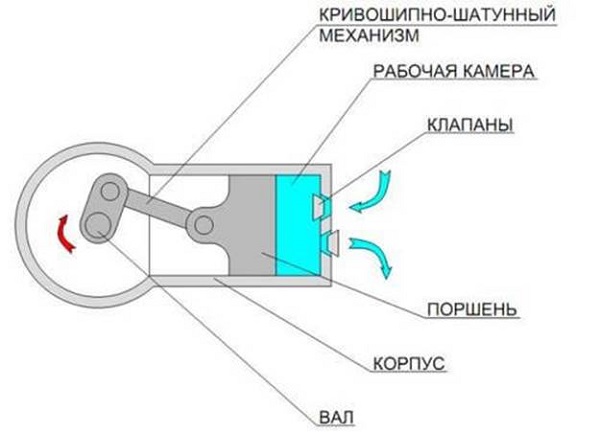

Поршневые

Благодаря наличию кривошипно-шатунного механизма поршень совершает возвратно-поступательные движения в рабочей камере, отчего ее объем то уменьшается, то увеличивается.

Поршневые компрессоры имеют установленные на рабочей камере односторонние клапаны, перекрывающие движение воздуха в обратном направлении. Несмотря на хорошую производительность, поршневые аппараты имеют и недостатки: достаточно высокий уровень шума и заметная вибрация.

Роторные

В роторных компрессорах сжатие воздуха происходит вращающимися элементами — роторами. Каждый элемент в зависимости длины и шага винта имеет постоянное значение сжатия, которое также зависит и от формы отверстия для выхода газа.

В таких компрессорах клапаны не устанавливаются. Также конструкция агрегата не содержит узлов, способных вызвать разбалансировку. Благодаря этому он может работать с высокой скоростью вращения ротора. При такой конструкции аппарата величина потока газа достигает высоких значений при небольших габаритах самого компрессора.

Роторные компрессоры подразделяются на несколько подвидов.

Безмасляные

Имеют ассиметричный профиль винта, повышающий КПД агрегата благодаря уменьшению утечек при сжатии газа. Для обеспечения синхронного встречного вращения роторов применяют внешнюю зубчатую передачу. Во время работы роторы не соприкасаются, и смазка им не требуется, поэтому выходящий из агрегата воздух не имеет никаких примесей. Для уменьшения внутренних утечек детали агрегата и корпус изготавливаются с высокой точностью. Также безмасляные аппараты могут быть многоступенчатыми, чтобы убрать разность температур воздуха на входе и выходе аппарата, которая ограничивает повышение давления.

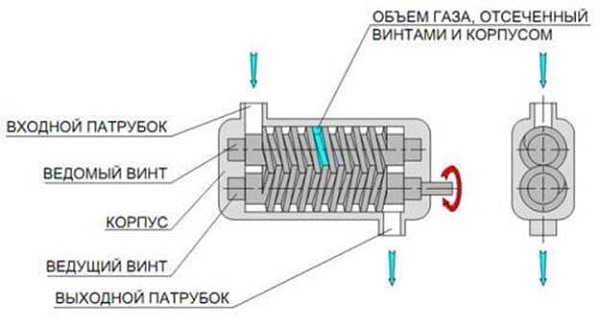

Винтовые

Состоят из одного или нескольких винтов, которые находятся в зацеплении, установленных в герметичном корпусе.

Рабочее пространство создается между корпусом и винтами при их вращении. Данный вид компрессоров отличается хорошей производительностью и беспрерывной подачей воздуха. Для снижения трения между входящими в зацеп винтами, которое увеличивает износ деталей, применяется смазка. Если требуется получить сжатый воздух (газ) без примесей смазочных материалов, то применяются безмасляные винтовые аппараты. В последних, чтобы уменьшить силу трения, подвижные детали изготавливаются из антифрикционных материалов.

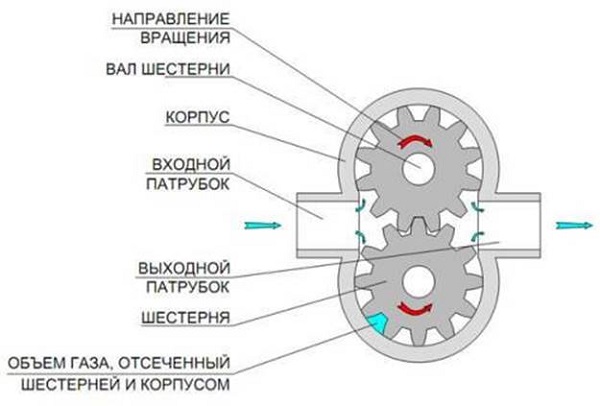

Зубчатые

Данные компрессоры еще называют шестеренчатыми, поскольку их главными деталями являются шестерни. Они при работе вращаются в противоположных направлениях, создавая между зубьями и стенками корпуса рабочую камеру.

При вхождении зубьев в зацепление на стороне выходного отверстия агрегата происходит уменьшение объема камеры, вследствие чего воздух под давлением выходит через патрубок. Компрессоры данного типа нашли широкое применение в ситуациях, когда не требуется подача воздуха или газа под высоким давлением.

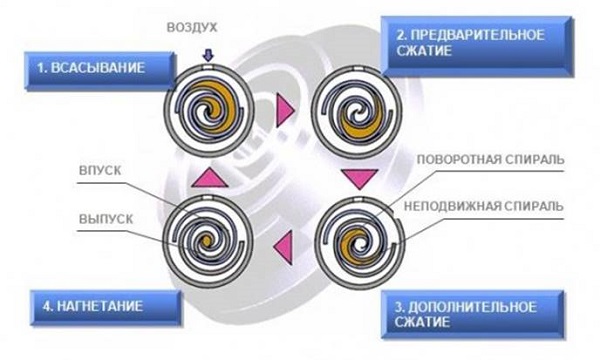

Спиральные

Это разновидность безмасляных компрессоров роторного типа. Спиральные аппараты также сжимают газ в объеме, который уменьшается постепенно.

Главными элементами данного аппарата являются спирали. Одна спираль закреплена неподвижно в копрусе устройства. Другая подвижная, соединена с приводом. Сдвиг по фазе между спиралями равняется 180°, благодаря чему происходит образование воздушных полостей с изменяемым объемом.

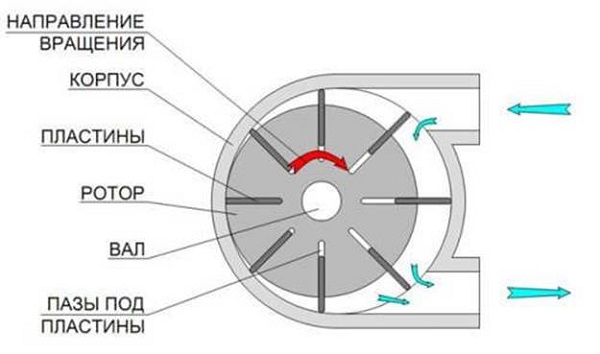

Роторно-пластинчатые

Пластинчатый компрессор имеет ротор с прорезанными пазами. В них вставлено определенное количество подвижных пластин. Как видно из рисунка, приведенного ниже, ось ротора с осью корпуса не совпадает.

Пластины при вращении ротора перемещаются центробежной силой от его центра к периферии и прижимаются к внутренней поверхности корпуса. В результате происходит непрерывное создание рабочих камер, ограниченных соседними пластинами и корпусами ротора и аппарата. За счет смещенных осей изменяется объем рабочих камер.

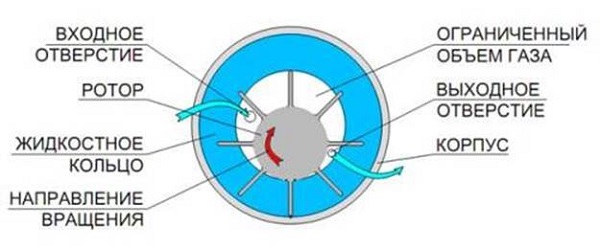

Жидкостно-кольцевые

В данных агрегатах используюется вспомогательная жидкость. В статически закрепленном корпусе аппарата устанавливается ротор с пластинами.

Конструкционные особенности данного аппарата – это смещенные оси ротора и корпуса относительно друг друга. В корпус заливается жидкость, которая принимает форму кольца, прижимаясь к стенкам аппарата вследствие отбрасывания ее лопастями ротора. При этом происходит ограничение рабочего пространства, наполненного газом, между жидкостным кольцом, корпусом и лопатками ротора. Объем рабочих камер изменяется посредством вращающегося ротора со смещенной осью.

Важно! Чтобы перекачиваемый газ не уносил с собой частички жидкости, в жидкостно-кольцевых аппаратах устанавливают узел сепарации, отсекающий влагу из воздуха. Также на устройствах данного типа устанавливается система, обеспечивающая подпитку рабочей камеры вспомогательной жидкостью.

Виды динамических компрессоров

Аппараты с динамическим принципом действия разделяют на осевые, центробежные и струйные. Различаются они между собой типом рабочего колеса и направлением движения потока воздуха.

На заметку! Также динамические аппараты еще называют турбокомпрессорами, поскольку конструкция их напоминает турбину.

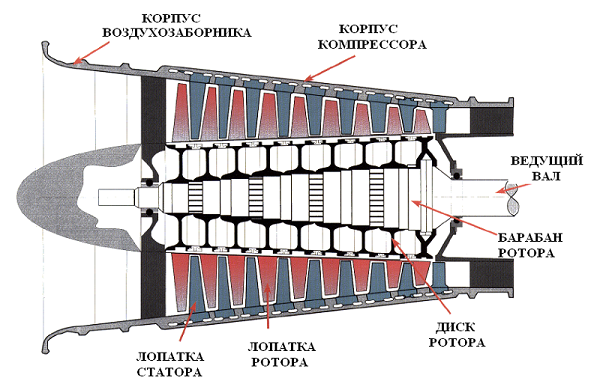

Осевые аппараты

В осевых компрессорах поток газа движется вдоль оси вращения вала через неподвижные направляющие и подвижные рабочие колеса. Скорость потока воздуха в осевом аппарате набирается постепенно, а преобразование энергии происходит в направляющих.

Для осевых компрессоров характерны:

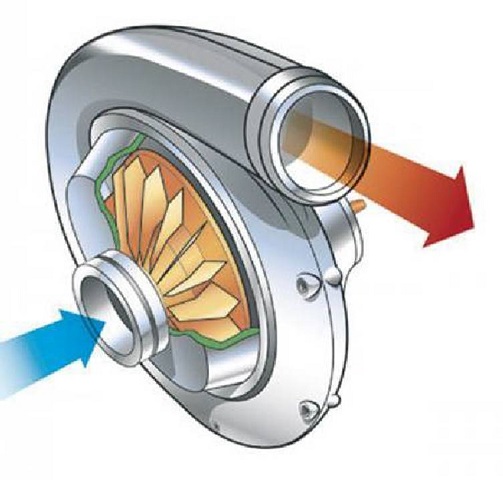

Центробежные агрегаты

Центробежные компрессоры имеют конструкцию, обеспечивающую радиальный выходной поток воздуха. Поток воздуха, попадая на вращающееся рабочее колесо с радиально расположенными крыльчатками, за счет центробежных сил выбрасывается к стенкам корпуса. Далее, воздух перемещается в диффузор, где и происходит процесс его сжатия.

Центробежные аппараты не имеют узлов с возвратно-поступательными движениями, поэтому обеспечивают равномерный поток воздуха, силу которого можно регулировать. Также данный тип агрегатов отличается долговечностью и экономичностью.

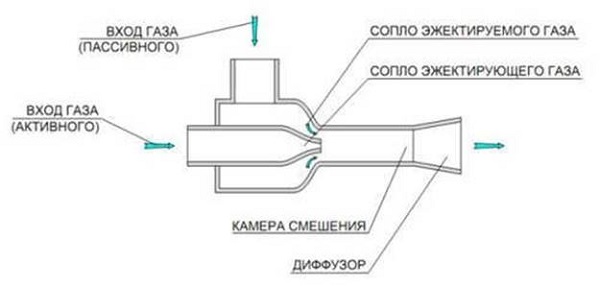

Струйные компрессоры

В аппаратах струйного принципа действия для увеличения давления газа (пассивного) используется энергия активного газа.

Для этого к устройству подводится 2 потока газа: один с низким давлением (пассивный), а второй – с высоким (активный). На выходе из устройства образуется газовый поток с давлением выше пассивного, но меньшим, чем у активного газа.

Важно! Отличительной особенностью струйных компрессоров является простота конструкции, отсутствие подвижных деталей, высокая надежность.

Классификация компрессоров по другим параметрам

Кроме классификации компрессоров по принципу сжатия, принято разделять данные агрегаты по следующим параметрам:

Кроме всего, компрессоры подразделяются в зависимости от области применения на агрегаты общего назначения, нефтехимические, химические, энергетические и т.д.

Объемные компрессоры

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию объемные компрессоры.

Компрессор – это машина, которая повышает давление газа и затем поставляет его для использования в различных областях применения, включая те, которые связаны со сгоранием, пневматикой, охлаждением и процессами транспортировки газа. Основное назначение компрессора повысить давление газа до такого значения, когда станет возможным его использование в технологическом процессе.

Объемный компрессор сжимает рабочую среду в рабочих камерах, объём которых при сжатии то увеличивается, то уменьшается, при этом также происходит изменение давления. Давление меняется за счет периодического изменения объема камер при работе компрессора, при уменьшении объема давление повышается. Объемные компрессоры работают с постоянной производительностью и в зависимости от конструкционных форм рабочих частей и тому как меняется объем рабочих камер они могут быть роторными и поршневыми.

Масло, впрыскиваемое под давлением, образуют масляную пленку в процессе работы компрессора и служит смазывающим веществом, а также участвует в процессе охлаждения. Однако во время пуска и останова компрессора масло не успевает распределяться и возможен контакт пластин и статора, который в итоге ведет к износу. Также на износ пластин могут повлиять любые твердые частицы.

В компрессорах, где большая производительность и давление превышает 5 бар замене подлежит рабочий блок в сборе. Статоры не восстановимы (их шлифовка не возможна). Замена только пластин без статора не производится. Срок работы компрессора определяют качество воздуха и режим эксплуатации. При неравномерной работе ресурс рабочего блока примерно 25000 часов. Однако, чем дольше агрегат находится в работе, тем больше его срок службы из-за равномерности распределения смазки по рабочим частям.

Общее описание и типы

К объемным компрессорам относят компрессоры следующих типов:

В объемных компрессорах давление увеличивается путем удержания определенного количества газа и преобразование его в меньший объем. Наиболее распространенными типами объемных компрессоров являются поршневые и винтовые компрессоры.

Магистральные газопроводы, нефтехимические установки, нефтеперерабатывающие заводы и другие промышленные предприятия и сферы применения зависят от этого типа оборудования. Благодаря многим факторам включая, но не ограничиваясь, качеством исходных конструкций, адекватностью процесса технического обслуживания и эксплуатационных характеристик промышленные предприятия могут получить значительно варьирующиеся затраты по продолжению срока службы и надежность от их собственных установок.

Различные компрессоры можно найти почти в каждой промышленной сфере применения. Объемные компрессоры могут перекачивать следующие газы:

| инертные газы | углеводороды | химически активные |

|---|---|---|

| азот | метан | кислород |

| водород | этан | хлороводород |

| гелий | пропан | серoводород |

| моноксид углерода | бутан | окись азота и прочее |

| углекислый газ | пропилен | |

| аммиак | бутилен | |

| воздух | природный газ и прочее |

Поршневые компрессоры обычно используются там, где требуется высокая степень сжатия на ступень (степень нагнетания к давлению всасывания) без высокой производительности и технологическая среда относительно сухая.

Роторные компрессоры имеют несложное конструктивное устройство, небольшой вес, отличаются по форме ротора и применяются во многих областях промышленности.

Принцип действия объемных компрессоров и конструктивное устройство

Объемный компрессоры имеют схожий принцип работы и имеют схожий механизм потерь. Однако относительная величина различных потерь может различаться от типа к типу. Так, например, потеря в результате утечки будет небольшой в масляном промышленном компрессоре с надежными поршневыми кольцами, но может быть значительной в сухом винтовом компрессоре, если он работает на низкой скорости, а давление увеличивается.

Все типы компрессоров имеют камеру сжатия, в которой находится газ при давлении нагнетания в конце процесса нагнетания. Для некоторых конструктивных типов этот объем может быть небольшим и значительным для других конструкций. Некоторые типы компрессоров, как например поршневые компрессоры могут иметь большое пространство сжатия, но при этом газ возвращается к давлению всасывания в цилиндре. В винтовом компрессоре газ расширяется до давления всасывания в пространстве сжатия.

Некоторые типы компрессоров, которые используют зафиксированные отверстия для нагнетания, рассчитаны для работы с определенным значением объема.

Рассмотрим принцип действия и конструктивное устройство объемных компрессоров более подробно на примере поршневого и винтового компрессора.

Компрессоры роторного типа, компактны, требуют небольшого технического обслуживания при их эксплуатации. Роторные компрессоры это компрессоры с высоконапорным корпусом. Всасывание в этих компрессорах происходит напрямую в камере сжатия. Газ, сжимаемый в камере нагнетается в компрессорный корпус. Необходимо отметить, что при холодном пуске компрессорам с высоконапорным кожухом требуется больше времени для того, чтобы достичь их нормального рабочего давления в компрессорном корпусе. Это вызвано частично большим объемом кожуха компрессора.

Роторные винтовые компрессоры – это компрессоры объемного типа, которые используют роторы винтовой формы для сжатия газа. Основными компонентами являются входное и выходное отверстие и основной и вспомогательный ротор. Когда шлицы винтового ротора проходят мимо входного отверстия газа, газ поступает на шлицы. Газ удерживается там, образуя газовый карман по всей длине шлица. После того как основной и вспомогательный роторы приходят в зацепление, объем газового кармана уменьшается и происходит сжатие удерживаемого там газа. По достижению шлицем нагнетания газ выпускается.

Основные два типа винтовых компрессоров – это компрессоры с маслозаполнением и компрессоры сухого типа. Наиболее распространены винтовые компрессоры с маслозаполнением, где масло и газ поступают вместе в компрессор. Масло выполняет функцию уплотнения для вращающихся роторов, в то время как у компрессоров сухого типа есть распределительная шестерня, которая регулирует движение роторов. Однако масло должно быть удалено из сжимаемой среды прежде, чем она покинет компрессор и для этого используют масляные фильтры. Это та, часть компрессора, которая требует регулярного технического обслуживания и замены.

Компрессоры поршневого типа – это объемный компрессор, который использует движение поршня внутри цилиндра для движения газа с одного уровня давления на другой более высокий уровень давления. Цилиндры компрессора, называемые еще ступенями, которых может быть от одной до шести и более являются ограничителями для технологического газа во время сжатия. Для получения более высокого давления газа используют больше ступеней. Конструкция может быть простого или двойного действия. В компрессорах с двойным действием сжатие происходит с обоих сторон поршня. Некоторые цилиндры с двойным действием в высоконапорных применениях имеют стержень поршня с обоих сторон поршня для обеспечения равномерности и сбалансированных нагрузок. Конструкции с тандемными цилиндрами помогают минимизировать динамические нагрузки путем расположения цилиндров в парах, подсоединенных к общему коленвалу, так что движения поршней противоположны друг другу. Износ дорогих частей минимален. Компрессоры с одним цилиндром классифицируются либо как вертикальные или горизонтальные.

Применение объемных компрессоров

Объемные компрессоры широко используются для технологических процессов, где требуется сжатие воздуха, технологических газов и хладогентов. Компрессоры объемного типа можно встретить на химических производствах, в сельском хозяйстве, в электронике, металлургии, в пищевой промышленности, фармацевтической промышленности, в пневмотранспорте и прочих

Объемные компрессоры применяются как при добыче газа так и при улавливании паров, когда требуется транспортировка рабочих сред. Компрессоры объемного типа используется для областей применения, где условия для технологических газов и состав газа могут варьироваться, в этом случае чаще всего применение находят безмасляные винтовые компрессоры. Винтовые компрессоры также хороший выбор там, где требуется экономичная работа. Они могут легко обрабатывать газы с содержанием примесей, сжиженный газ, топливный газ.

Для создания воздуха низкого давления, перемещения природного газа, подаче газа высокого давления во время бурения скважин и для различных областей применения при производстве или химических процессах, которые требуют воздух среднего или высокого давления применяют также представителя объемного типа компрессоров – большие многоцилиндровые многоступенчатые поршневые компрессоры. Эти компрессоры могут применяться на месторождениях и иметь дистанционное управление или на входе газовой установки, где происходит сжатие сырого, влажного (с содержанием воды или углеводородов) и возможно кислого ( с содержанием сероводорода) природного газа. Эти компрессоры устанавливают также на разгрузочном конце газовой установки, где сжимается полностью чистый и сухой газ для потребителей и подается в магистраль.

Недостатки и преимущества

Основные недостатки и преимущества объемных компрессоров приведены в таблице ниже.

Поршневые компрессоры обычно недорогие в закупке, но их производительность со временем понижается, уровень шума высокий и качество среды может быть невысоким из-за присутствия в нем масла.

Объемные компрессоры – это класс высокоэффективных промышленных машин, которые применяются во многих областях промышленности. В настоящее время также ведется постоянная работа по усовершенствованию конструкций и возможностей сжатия этих компрессоров.

Объемные компрессоры: поршневые компрессоры

Процессы всасывания, сжатия и расширения в поршневом компрессоре

Рабочие процессы. Поршневой компрессор — объемная машина, у которой всасывание, сжатие и вытеснение газа производятся поршнем, перемещающимся в цилиндре возвратно-поступательно (рис. 3.1).

Наиболее распространены поршневые компрессоры с приводом от электродвигателя. В этом случае преобразование вращательного движения вала двигателя в возвратнопоступательное движение поршня происходит при помощи кривошипно-шатунного механизма, состоящего в общем случае из вала с кривошипом (или коленом), шатуна и крейцкопфа (ползуна) (рис. 3.2,6).

В ряде конструкций ползун (крейцкопф) отсутствует и его назначение — спрямлять движение — выполняет поршень удлиненной формы (рис. 3.2,а). Поэтому различают два конструктивных типа поршневого компрессора — крейцкопфные и бескрейцкопфные.

В теории машин и механизмов отмечаются два характерных положения кривошипно-шатунного механизма, наблюдающиеся в те моменты, когда геометрическая ось шатуна пересекает плоскость кривошипа (колена). Такие положениямеханизма называются мертвыми, а соответственно положения поршня мертвыми точками.

В последующем положение поршня в момент его наибольшего удаления от вала будем называть верхней мертвой точкой (ВМТ), соответственно наименьшее удаление поршня — нижней

мертвой точкой (НМТ). Расстояние между мертвыми точками для рабочей полости цилиндра равно ходу поршня s, который равен двум радиусам кривошипа 2г. Как видно из схем рис. 3.2, поршень может работать одной стороной (а) или двумя сторонами (б). Поэтому различают поршневые компрессоры двух типов: одностороннего и двухстороннего действия.

Крейцкопфные компрессоры могут быть как с цилиндрами двухстороннего действия, так и с цилиндрами одностороннего действия.

Бескрейцкопфные компрессоры выполняются только с цилиндрами одностороннего действия.

Торцевая поверхность поршня 7 (со стороны клапанов), поверхность клапанной коробки вместе с клапанами 3 и 5, внутренняя поверхность цилиндра 8 образуют рабочую полость цилиндра бескрейц-копфного компрессора простого действия (рис. 3.2, а). Поршень 7 совершает возвратно-поступательное движение, которое обеспечивается кривошипно-шатунным механизмом. При движении поршня от крайнего левого положения в цилиндре создается разрежение. Под действием разности давлений всасывающий клапан 5 открывается и газ поступает в цилиндр. Поступление газа в цилиндр продолжается до тех пор, пока поршень не придет в крайнее правое положение. В этот момент клапан 5 закрывается. Процесс всасывания заканчивается.

При движении поршня к ВМТ начинает уменьшаться рабочая полость цилиндра и повышается давление в цилиндре. Происходит процесс сжатия газа. Когда давление в цилиндре превысит давление за нагнетательным клапаном 3, последний под действием разности давлений открывается и происходит нагнетание газа в нагнетательный патрубок.

Нагнетание происходит до тех пор, пока поршень не придет в крайнее левое положение. Объем газа в цилиндре компрессора в этот момент минимальный — это мертвый объем. Газ находится в мертвом объеме под давлением, и, когда происходит движение поршня от ВМТ к НМТ, газ расширяется, занимая некоторую долю рабочего объема цилиндра. Процесс расширения газа из мертвого объема называется процессом обратного расширения.

По такой схеме выполняются обычно компрессоры малой производительности.

Цилиндры, в которых рабочие процессы происходят по обе стороны, называются цилиндрами двухстороннего действия. Рабочие процессы в цилиндрах двухстороннего действия происходят одновременно в обеих полостях, но процессы смещены по времени на продолжительность хода поршня. Передача движения от кривошипно-шатунного механизма к поршню осуществляется через шток 9 и крейцкопф (ползун) 10, который движется в специальных направляющих 11 (рис. 3.2,6).

В тех случаях, когда требуемое давление газа не может быть получено сжатием в одном цилиндре, применяются компрессоры со ступенями давления, называемые многоступенчатыми. В- таких компрессорах сжатие происходит многократно в последовательно соединенных цилиндрах, разобщенных клапанами. Между цилиндрами поток газа проходит через межсту-пенные охладители. В некоторых конструкциях многоступенчатое сжатие достигается в одном цилиндре поршнем с несколькими диаметрами.

Ступень цилиндра состоит из рабочего цилиндра, поршня и системы клапанов. Рабочий объем ступени поршневого компрессора характеризуется объемом, который поршень описывает за один ход или за единицу времени.

Ступень поршневого компрессора имеет мертвое пространство с объемом VM. Это — объем газа между крышкой цилиндра и поршнем, в зазоре между поршнем и рабочей поверхностью цилиндра, в клапанных гнездах и в самих клапанах, в выемках и каналах поршня и цилиндра. Мертвое пространство необходимо для исключения удара поршня о крышку из-за температурных деформаций деталей механизма движения и штока или при избытке смазки. Осевой зазор между крышкой и торцом поршня 5Л, называемый линейным мертвым пространством, мм, принимается равным

sπ = 0,5 + 0,005s.

Относительное мертвое пространство — отношение объема мертвого пространства к объему, описанному поршнем за один его ход:

aм = Vm/Vk.

Объемная производительность компрессора V, м³/с, м³/мин, м³/ч,— объем нагнетаемого газа в единицу времени, приведенный к условиям всасывания, т.е. к давлению и температуре во всасывающем патрубке компрессора.

Массовая производительность т, кг/с, кг/мин, кг/ч, представляет собой произведение объемной производительности V на плотность газа во всасывающем патрубке р: т — pV, где р определяется уравнением состояния.

Приведенная производительность (подача) компрессора Vo — объем сухого газа, нагнетаемый в единицу времени, приведенный к нормальным условиям. Нормальные условия — атмосферное давление Ро = 0,1013 МПа и температура То — 273 К.

Приведенная производительность не включает объем водяных паров во всасываемом газе и поэтому представляет интерес для потребителя, поскольку определяет количество только сухого газа.

Объемная производительность, как и массовая, зависит от внешних условий, поэтому не может служить расчетным параметром компрессора. Если известны относительный объем сухого газа в общем объеме всасываемого газа давление и температура газа во всасывающем патрубке рвс и Гвс и объемная производительность V, то приведенная производительность компрессора может быть определена по формуле.

Теоретический процесс. Совокупность процессов всасывания, сжатия и нагнетания газа составляет для каждой ступени рабочий; процесс. Поскольку процесс ступени многоступенчатого компрессора не

отличается от процесса одноступенчатого компрессора, многоступенчатый компрессор может рассматриваться как совокупность последовательно соединенных одноступенчатых компрессоров, между которыми установлены промежуточные холодильники.

Рассмотрим теоретический процесс ступени, введя следующие допущения:

Теоретический процесс ступени компрессора представлен на рис. 3.3.

Линия 4-1 представляет собой процесс всасывания при постоянном давлении р11 линия 1-2 — процесс сжатия в рабочей полости цилиндра от давления р1 до давления р2; линия 2-3 — процесс нагнетания газа при постоянном давлении р2. При всасывании газ перемещается из приемной емкости в рабочую полость цилиндра, при нагнетании газ перемещается из рабочей полости цилиндра в газопровод.

В момент начала движения поршня от ВМТ к НМТ (точка 4) открывается всасывающий клапан и на всем ходу поршня) осуществляется всасывание. В момент перемены направления движения поршня (от НМТ к ВМТ) всасывающий клапан закрывается и начинается сжатие (точка 1), которое заканчивается при давлении газа в цилиндре, равном давлению газа за нагнетательным клапаном (точка 2). На оставшейся части хода при движении поршня от НМТ к ВМТ осуществляется нагнетание, которое заканчивается при положении поршня в ВМТ (точка 3). В момент начала движения от ВМТ к НМТ нагнетательный клапан закрывается, давление газа в цилиндре резко падает до давления ри всасывающий клапан открывается и начинается всасывание.

Процессы всасывания и нагнетания происходят теоретически при постоянных удельных объемах v1 и v2f и поэтому невозможно изобразить процесс ступени компрессора в термодинамической системе р, координат, где v = var. Следует принять для изображения процесса компрессора систему р, 1/-координат, в которой V — переменный объем газа в рабочем пространстве цилиндра. Диаграмма, построенная в р, V-координатах, называется индикаторной.

Площадь индикаторной диаграммы определяется произведением давления и объема и, следовательно, по размерности является работой компрессорного процесса за один оборот вала (за два хода поршня). Это внутренняя работа L совершается поршнем в цилиндре компрессора. Эта работа выражается площадью, ограниченной линиями 1-2, 2-Зк 3-4 и 4-1. Принимают работу, отдаваемую газу в компрессоре, положительной (процессы сжатия и нагнетания), а работу, получаемую от газа в компрессоре,— отрицательной (процесс всасывания).

Действительный процесс. В ступени, работающей по действительному циклу, в отличие от теоретического:

Индикаторная диаграмма поршневого компрессора

Графическая зависимость давления газа в цилиндре компрессора от положения поршня за оборот вала называется индикаторной диаграммой. Обычно по горизонтальной оси откладывают в масштабе длину пути поршня или объем, им описываемый, а по вертикальной оси — давление газа в цилиндре. Иногда индикаторную диаграмму строят в р, а-координатах, где а — угол поворота коленчатого вала от мертвого положения.

Площадь индикаторной диаграммы, построенной в определенном масштабе в р, ^-координатах, пропорциональна работе и мощности компрессора за один оборот вала. Индикаторная диаграмма получила свое название от индикаторного устройства, с помощью которого она получается и строится в р, V-коор-динатах.

Действительная индикаторная диаграмма ступени компрессора изображена на рис. 3.5. Точка d на диаграмме соответствует началу открытия, точка а — закрытию всасывающего клапана. Началу открытия нагнетательного клапана на диаграмме соответствует точка Ь, его закрытию — точка с. Линия d-a изображает на диаграмме процесс всасывания, а-Ь — процесс сжатия, Ь-с — процесс нагнетания и c-d — процесс расширения газа, находящегося в мертвом пространстве. Изменение температуры всасывания газа происходит из-за его подогрева горячими стенками рабочей полости и превращения в теплоту работы дросселирования газа через всасывающие клапаны. Изменение давления газа в процессе всасывания связано с неравномерностью движения поршня, а также из-за изменения проходных сечений клапана в периоды открытия и закрытия.

На процесс сжатия влияют утечки и перетечки газа через неплотности клапанов, поршневых и сальниковых уплотнений. В начале сжатия температура газа ниже температуры стенок рабочей полости из-за тепловой инерции. Поэтому начальный период процесса сжатия происходит с подводом теплоты к тазу (показатель политропы сжатия п на данном участке процесса

Ниже показателя изоэнтропы k). При сжатии газа температура его возрастает и наступает момент, когда температура газа становится равной температуре стенок (п — k). При дальнейшем сжатии газа его температура превышает температуру стенок рабочей полости, и поэтому процесс сжатия происходит с отводом теплоты от газа (п>к).

Процесс нагнетания, как и процесс всасывания, протекает при переменных массе, температуре и давлении газа. Процесс расширения, как и процесс сжатия, протекает практически при постоянной массе газа и переменном показателе политропы п.

При анализе индикаторных диаграмм и выполнении термодинамических расчетов поршневого компрессора пользуются политропой конечных параметров, которая представляет собой условную политро-пическую зависимость с постоянным показателем. Политропа конечных параметров отличается тем, что параметры газа в начале и в конце процесса совпадают с параметрами газа, определяемыми действительной политропой. По политропе конечных параметров определяются параметры газа в конце процесса, если известны параметры в начале процесса. Для вычисления работы, затрачиваемой в действительном цикле, удобно пользоваться эквивалентными политропами, которые в современных поршневых компрессорах можно считать изоэнтропами (рис. 3.6).

Коэффициент наполнения ступени поршневого компрессора

Многоступенчатое сжатие в поршневом компрессоре

При большом отношении давлений поршневой компрессор выполняется многоступенчатым. 7/5-диаграмма многоступенчатого компрессора приведена на рис. 2.5.

Газ после сжатия в первой ступени направляется в промежуточный холодильник, из которого поступает во вторую ступень. После сжатия во второй ступени газ снова направляется в холодильник, из которого поступает в третью ступень и т.д.

В многоступенчатом процессе политропное или изоэнтропное сжатие в каждой ступени дополняется изобарным охлаждением в промежуточном холодильнике. Можно представить процесс, состоящий из одноступенчатых (рис. 3.11), и сумма работ будет равна работе многоступенчатого сжатия.

Многоступенчатое сжатие с промежуточным охлаждением дает возможность приблизить процесс к изотермическому с минимальной затрачиваемой работой и исключает возможность повышения температуры сжимаемого газа до величины, недопустимой с точки зрения безопасности эксплуатации компрессора. При высокой температуре может начаться разложение масла и износ трущихся поверхностей. Большую опасность при высоких температурах представляет масляный нагар, образующийся в цилиндрах и трубопроводах компрессора.

Переход на многоступенчатое сжатие позволяет также снизить поршневые силы и соответственно уменьшить массу и габариты компрессора.

Объемный коэффициент ступени зависит от отношения давлений. Выполнение компрессора одноступенчатым при больших отношениях давления из-за малого объемного коэффициента Х0 может привести к недопустимому увеличению размеров и массы.

Выбор оптимального числа ступеней поршневого компрессора

Теоретически процесс охлаждаемого компрессора с увеличением числа ступеней приближается к наиболее экономичному — изотермическому. Однако в действительном многоступенчатом компрессоре с увеличением числа ступеней будут возрастать потери давления в участках газового тракта и, следовательно, будут возрастать потери энергии. В связи с этим выигрыш в потребляемой мощности от приближения цикла компрессора к изотермическому уменьшается.

Таким образом, увеличение количества ступеней, с одной стороны, повышает экономичность многоступенчатого компрессора из-за приближения его цикла к изотермическому, а с другой — уменьшает экономичность из-за возрастания потерь энергии в газовом тракте. Компрессор с большим количеством ступеней с конструктивной точки зрения более сложен, поэтому требует больших затрат при изготовлении и эксплуатации. Эти обстоятельства должны учитываться при выборе числа ступеней многоступенчатого компрессора. Компрессоры выполняются с различным количеством ступеней соответственно табл. 3.2 для двухатомных газов (k = 1,4).

Если для оценки экономичности сжатия воспользоваться изотермическим индикаторным коэффициентом полезного действия г\пз. ИНд, представляющим собой отношение работы в изотермическом процессе к суммарной индикаторной работе в многоступенчатом компрессоре, оптимальное количество ступеней такого компрессора должно соответствовать максимуму Г)из- инд.

Зависимость тз-инд от конечного давления для компрессоров с различным числом ступеней z для двухатомных газов представлена на рис. 3.13.

В многоступенчатых компрессорах, предназначенных для сжатия многоатомных газов, имеющих более высокую плотность, число ступеней должно быть меньшим, чем определенное по графику, изображенному на рис. 3.13. В компрессорах, предназначенных для сжатия водорода, гелия и других газов с малой плотностью, число ступеней должно быть большим, чем определенное по графику.