лупа польди что это

Измерение твердости по Польди

Цель работы. ознакомиться с устройством и работой прибора Польди; приобрести навыки измерения твердости по Польди.

Краткие сведения из теории

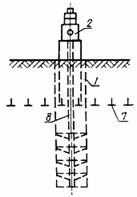

Рисунок 4 – Схема прибора Польди

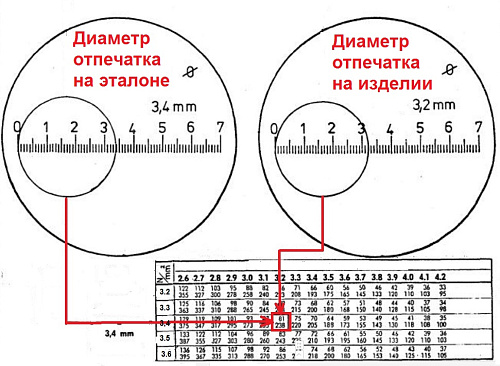

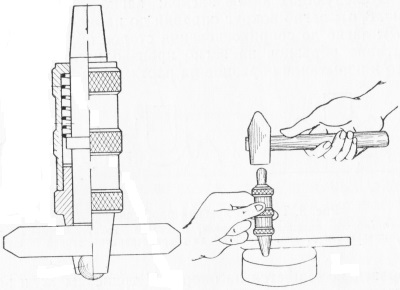

Определение твердости методом Польди состоит в следующем: одновременно в испытуемый металл и в эталонный образец, твердость которого известна, под действием ударной (динамической) нагрузки вдавливается стальной закаленный шарик.

Твердость по Польди измеряется в тех же единицах, что и твердость по Бринеллю, и определяется сопоставлением значений диаметров отпечатков эталонного образца и испытуемого металла по формуле

или по приближенной формуле

В целях экономии времени определение твердости производится по таблицам, рассчитанным заранее по формулам (5) и (6).

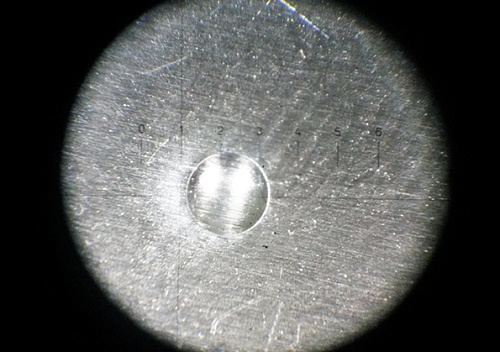

Прибор Польди прост и удобен в работе. Однако метод Польди дает значительные ошибки (7-15, а иногда 30 %), что является его существенным недостатком и ограничивает область применения. Приближенность получаемых значений твердости связана главным образом с тем, что шарик вдавливается динамически, а твердость HB определяется по методике статического испытания. К методу Польди прибегают в следующих случаях:

а) для ориентировочных суждений о твердости металла;

б) при необходимости определения твердости массивных изделий (станин, конструкций, крупных поковок и отливок, которые не могут быть установлены на прессе Бринелля);

в) при проведении полевых испытаний.

Оборудование и материалы

Прибор Польди. Эталонный образец. Молоток. Наковальня. Образцы металла для измерения твердости. Отсчетный микроскоп (лупа Бринелля).

Порядок выполнения работы

1 Ознакомиться с описанием прибора Польди.

2 Вставить эталонный образец между шариком и бойком прибора.

3 Проверить подготовку поверхности испытуемого образца. Она должна быть выровнена и зачищена до металлического блеска.

4 Положить испытуемый образец на наковальню.

5 Выбрать на образце место для получения отпечатка.

6 Установить прибор и удерживать его в строго вертикальном положении.

7 Ударить молотком по бойку.

8 Извлечь эталонный образец из прибора.

9 Измерить с помощью лупы Бринелля диаметр полученного отпечатка на испытуемом и эталонном образцах. Измерения произвести в двух взаимно перпендикулярных направлениях (d1 и d2). Определить расчетный диаметр отпечатка dср. как среднее арифметическое двух измерений.

10 По формуле (5) или (6) определить число твердости по Польди, пользуясь расчетным диаметром отпечатка.

11 Результаты занести в таблицу отчета.

Содержание отчета

2. Схема определения твердости по Польди.

3. Область применения испытаний методом Польди

4. Сравнение результатов полученных методами Бринелля и Польди. Относительное погрешность метода Польди

Измерение микротвердости

Цель работы. ознакомиться с устройством прибора ПМТ-3 и порядком измерения микротвердости материалов с его помощью.

Испытание на микротвердость применяется для определения твердости объектов, которые не могут быть испытаны обычными методами (по Бринелю, Роквеллу, Виккерсу): мелких деталей приборов, тонких полуфабрикатов (лент, фольги, проволоки), тонких слоев, получающихся в результате химико-термической обработки (азотирования, цианирования и др.), гальванических покрытий, поверхностных слоев металла изменивших свои свойства в результате снятия стружки, давления, трения и отдельных структурных составляющих сплавов.

Оборудование и материалы

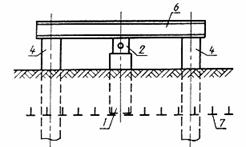

Для испытания на микротвердость применяется прибор ПМТ-3.

Основание 1 (рис. 5) прибора имеет стойку 2, по которой гайкой 3 при ослабленном винте 4 можно перемещать кронштейн 5 с тубусом 6 микроскопа. Кронштейн 5 имеет направляющие, по которым можно перемещать тубус 6. Грубое перемещение тубуса 6 осуществляется вращением винта 7 (макроподача), а малое перемещение – вращением винта 8 (микроподача). Тубус имеет наклонную трубку с окуляром 9 и объектив 10. К тубусу прикреплен механизм нагружения 11 с алмазной пирамидой 12. На основании 1 расположен предметный столик 13, верхнюю часть которого при помощи винтов 14 и 15 можно перемещать в двух взаимно-перпендикулярных направлениях (координатное перемещение) и рукояткой 16 поворачивать вокруг оси приблизительно на 180° от одного упора до другого (полукруговое перемещение). На столик 13 устанавливается образец 17.

|

| Рис.5 Прибор ПМТ-3 |

Для нагружения применяются специальные грузы в форме шайб с вырезом весом 2, 5, 10, 20, 50, 100 и 200 г. При испытании один из грузов (шайба 18) устанавливается вырезом на шток нагружающего механизма. Вдавливание алмазной пирамиды 12 в образец 17 под действием груза, находящегося на штоке, осуществляется поворотом рукоятки 19 приблизительно на пол-оборота. Измерение диагонали полученного отпечатка производится окулярным микрометром 20.

Образцы ленты и фольги испытывают без подготовки. При определении твердости отдельных структурных составляющих поверхность образца должна быть подготовлена так же, как для металлографического исследования, т. е. должен быть приготовлен микрошлиф.

Порядок выполнения работы

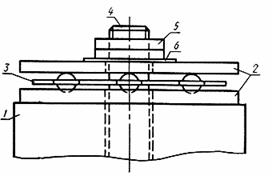

1. Установить и закрепить (прижимными лапками или пластилином) образец или шлиф 1 (рис. 6, а) на предметном столике 2 под объективом 3. Столик должен быть повернут в крайнее правое положение до упора.

2. Навести на фокус поверхность образца (шлифа) 1 вращением винтов 7 и 8 (рис. 5) макроподачи и микроподачи.

3. Установить на резкость нити окулярного микрометра вращением глазной линзы окуляра 9 (рис. 5).

4. Вращением барабана 21 установить двойной штрих (перекрестие нитей) окулярного микрометра в центре поля зрения на делении 4 шкалы. Полный оборот барабана (100 малых делений на барабане) соответствует перемещению двойного штриха (перекрестия нитей) на одно деление шкалы.

5. Выбрать на образце 1 (рис. 6, а) место для нанесения отпечатка и подвести его, перемещением столика винтами 14 и 15 (рис. 5), под перекрестие нитей.

6. Окончательно навести на фокус поверхность образца 1 (рис. 6, а) вращением винта 8 микроподачи (рис. 7). Выбрать груз 4 (рис. 6, а)и поместить его на шток нагружающего механизма.

7. Повернуть рукояткой 5 предметный столик вокруг оси 00 в крайнее левое положение до упора (рис. 6, б). Поворачивать нужно осторожно без удара об упор, чтобы не сместить образец.

8. Произвести вдавливание алмазной пирамиды 6, для чего медленно и равномерно, одним пальцем, повернуть на себя рукоятку 7 арретира (рис. 6, в).

9. Дать выдержку 5 – 7 сек.

10. Снять нагрузку, для чего равномерно, одним пальцем, повернуть от себя рукоятку 7 арретира (рис. 6, б).

11. Повернуть рукояткой 5 предметный столик вокруг оси 00 в крайнее правое положение до упора (рис. 6, а). Поворачивать нужно осторожно, без удара об упор, чтобы не сместить образец.

12. Измерить окулярным микрометром диагональ полученного отпечатка.

|

| Рис. 6. Схема испытания на микротвердость на приборе ПМТ-3 |

Определение твердости

Если Р нагрузку выразить в граммах, а d в микрометрах, то число твердости Н можно определить по формуле:

Чтобы не прибегать к длительным вычислениям твердости по приведенной выше формуле, практически пользуются специальными таблицами, рассчитанными на нагрузки 20, 50 и 100 г.

Центрирование прибора

Центрировать прибор необходимо для того, чтобы отпечаток алмазной пирамиды получался при испытании точно в том месте образца, которое выбрано для его нанесения.

Для центрирования прибора необходимо:

1. Двойной штрих (перекрестие нитей) окулярного микрометра установить в центре поля зрения на делении 4 шкалы (рис. 7, а).

2. Выбрать на образце место для нанесения отпечатка и подвести его перемещением столика двумя винтами 14 и 15 (рис. 5) под перекрестие нитей (рис. 7, б).

3. Произвести отпечаток (рис. 7, в). Полученный отпечаток х вследствие того, что прибор не центрирован, допустим, расположился не на выбранном месте, а в стороне от перекрестия нитей.

4. Вращением центрировочных винтов 22 и 23 (рис. 5) совместить центр отпечатка х с перекрестием нитей (рис. 7, г).

5. Перемещением столика двумя винтами вновь установить под перекрестие нитей то место образца, на котором желательно сделать отпечаток (рис. 6, д).

6. Нанести отпечаток (рис. 7, е). Нанесенный отпечаток y расположился на выбранном месте образца и в перекрестии нитей

Содержание отчета

2. Схема измерения микротвердости на приборе ПМТ-3

3. Определение значения микротвердости расчетным путем и сравнение полученной величины с табличным значением

4. Область применения; индентор для измерения микротвердости.

|

| а – перекрестие нитей окулярного микрометра установлено в центре поля зрения микроскопа на делении 4; 6 – место желательного нанесения отпечатка на предмете подведено путем перемещения столика двумя винтами под перекрестие нитей; в – нанесенный отпечаток х расположился в стороне от перекрестия; г – отпечаток х подведен к перекрестию центрировочными винтами; д – установлено прежнее место для испытания на предмете; е – вновь сделанный отпечаток у расположился в перекрестии нитей и на выбранном месте предмета. Рис. 7. Центрирование прибора ПМТ-3: |

Числа твердости в кг/мм. 2 при испытании алмазной квадратной пирамидой с двугранным углом при вершине 136° для нагрузки Р, равной 100 г

| d мкм | I | ||||||||

| — 74,2 51,5 37,8 29,0 22,9 18,5 15.3 12,9 11,0 9,46 8,24 7,24 6,42 5,72 5,14 4,64 4,20 3,83 3,50 3,22 2,97 2,74 2,54 2,36 2,21 2,06 | — 71,3 49,8 36,8 28,3 22,4 18,2 15,1 12,7 10,8 9,33 8,13 7,15 6,34 5,66 5,08 4,58 4,16 3,80 3,48 3,19 2,94 2,72 2,53 2,35 2,19 — | — 68,6 47,8 35,8 27,6 21,9 17,8 14,7 12,5 10,6 9,20 8,03 7,07 6,27 5,60 5,03 4,54 4,12 3,76 3,44 3,17 2,92 2,70 2,51 2,33 2,18 — | — 66,0 46,7 34,8 26,9 21,4 17,5 14,5 12,3 10,5 9,07 7,92 6,98 6,20 5,54 4,98 4,50 4,08 3,74 3,42 3,14 2,90 2,68 2,49 2,32 2,16 — | — 95,8 63,6 45,3 33,9 26,3 21,0 17,1 14,3 12,1 10,3 8,94 7,82 6,90 6,13 5,48 4,93 4,46 4,06 3,70 3,38 3,11 2,87 2,66 2,47 2,30 2,15 — | 91,6 61,3 43,9 33,0 25,7 20,5 16,8 14,0 11,9 10,2 8,82 7,72 6,81 6,06 5,42 4,88 4,42 4,02 3,66 3,36 3,09 2,85 2,64 2,45 2,28 2,13 — | 87,6 59,1 42,6 32,1 25,1 20,1 16,5 13,8 11,7 10,0 8,70 7,62 6,73 5,99 5,36 4,83 4,38 3,98 3,64 3,34 3,06 2,83 2,62 2,43 2,27 2,12 — | 84,0 57,1 41,3 31,3 24,5 19,7 16,2 13,5 11,5 9,88 8,58 7,52 6,65 5,92 5,30 4,78 4,32 3,94 3,60 3,30 3,04 2,81 2,60 2,42 2,25 2,10 — | 80,5 55,1 40,1 30,5 24,0 19,3 15,9 13,3 11,3 9,74 8,47 7,43 6,57 5,85 5,25 4,73 4,28 3,90 3,56 3,28 3,02 2,79 2,58 2,40 2,24 2,09 — | 77,2 53,3 39,0 29,7 23,4 18,9 15,6 13,1 11,1 9,60 8,35 7,34 6,49 5,79 5,19 4,68 4,24 3,86 3,54 3,24 2,99 2,76 2,56 2,38 2,22 2,07 — |

4 Измерение твердости по Роквеллу (ИСО 6508–86)

Цель работы. ознакомиться с устройством и работой прибора Роквелла, приобрести практические навыки измерения твердости по Роквеллу.

Твердомер Польди переносной по Бринеллю

Описание

Особенности

Характеристики

Комплектация

Доставка

Твердомер Польди переносной по Бринеллю

Назначение средства измерений:

Твердомер переносной Польди для стали (далее твердомер) предназначен для измерения сравнительной и пластической твёрдости по Бринеллю при температуре от минус 10 до плюс 50 0 С методом ударного отпечатка. Метод основан на внедрении в поверхности контрольного бруска и испытуемого образца (объекта) стального шара для испытания стали с твёрдостью ≤НВ 350. Твердомеры применяются для проведения контроля твёрдости образца без разрушения его структуры в лабораторных и цеховых условиях (особенно на машиностроительных предприятиях) при контроле качества изделий, а также при входном контроле сырья и заготовок.

Описание средства измерений:

Твердомер переносной Польди ударного действия для стали производит измерение твёрдости методом ударного отпечатка по ГОСТ 18661 – 73. Метод Польди (метод двойного отпечатка шарика) – при ударе молотка по верхней части твердомера стальной шарик диаметром 10 мм вдавливается одновременно в контролируемую деталь и эталонный брусок (меру твёрдости), образуя при вдавливании лунки на обоих изделиях. После этого с помощью микроскопа производится измерение диаметров отпечатков (лунок) и твёрдость детали по Бринеллю определяется с помощью таблиц, прилагаемых к твердомеру.

Твердомер предназначен для измерения твёрдости следующих сплавов:

Твердомер рекомендован нормативными документами для определения твёрдости:

АРМАТУРЫ:

Москомархитектура – “Рекомендации по обследованию и мониторингу технического состояния эксплуатируемых зданий, расположенных вблизи нового строительства или реконструкции”. Указание Москомархитектуры от 18.11.1998 N 39.

ОАО «ЦНИИПромзданий» – определение прочностных характеристик: “Пособие по проектированию МДС 13-20.2004”.

СВАРНЫХ ШВОВ:

Минэнерго России – РД 153-34.1-003-01 “Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования”.

Минэнерго России – СО 153-34.17.440-2003 “Инструкция по продлению срока эксплуатации паровых турбин сверх паркового ресурса”.

Минтопэнерго России – СП 34-116-97 “Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов” для контроля сварных соединений трубопроводов, транспортирующих сероводородосодержащие продукты.

ОАО «Газпром» – ВРД 39-1.11-014-2000. “Методические указания по освидетельствованию и идентификации стальных труб для газонефтепроводов”.

Котлонадзор – “Эксплуатация объектов котлонадзора. Справочник от 01.01.96 Официальное издание” для измерений на наплавленном металле сварного соединения, в частности при контроле твёрдости наплавленного металла сварных соединений паропроводов, выполняемого с целью проверки состояния металла после отпуска.

Отличительные особенности измерений твёрдости прибором ударного действия ПОЛЬДИ:

ВАЖНО! Минимальная толщина испытуемого образца или слоя должна быть больше диаметра отпечатка в 1,2 раза. Минимальная толщина испытуемого образца должны быть не менее 10-кратной глубины отпечатка. Расстояние между центром отпечатка и краем образца (объекта) и контрольного стального бруска или краем соседнего отпечатка должно быть не менее 2,5 диаметра отпечатка.

Измерение твёрдости методом ударного отпечатка (метод Польди – двойного отпечатка) в соответствии с ГОСТ 18661 – 73

Шкала Бринелля – измеряемый диапазон:

— Стальной шарик с твёрдостью

— Твёрдосплавный шарик с твёрдостью

Погрешность по шкале Бринелля

Диаметр индентора (стального шарика)

Ресурс индентора-стального шарика с твёрдостью

HV 850 (минимальное кол-во измерений)

Шероховатость контролируемой поверхности, не более (Ra)

Радиус кривизны измеряемой поверхности без использования, не менее

— При измерении твёрдости согласно требованиям ГОСТ 18661-73

— При транспортировке и хранении твердомера

Минимальное расстояние между:

— Центрами соседних точек измерений (лунками)

— Центром точки измерения и краем поверхности изделия

Минимально необходимый диаметр подготовленной поверхности для проведения измерений

Кратность отсчётного микроскопа

Эталонный брусок (мера твёрдости) с 2-мя рабочими поверхностями (имеют поверочные отпечатки)

Количество измерений на эталонном бруске (мере твёрдости) размером 12*12*150

Масса твердомера (без меры твёрдости)

Габаритные размеры (В*Ш)

Масса приборного ящика из дерева с укомплектованным твердомером

Габаритные размеры приборного ящика из дерева (В*Ш*Г)

ГОСТ 27217-87 Грунты. Метод полевого определения удельных касательных сил морозного пучения

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОД ПОЛЕВОГО ОПРЕДЕЛЕНИЯ УДЕЛЬНЫХ

КАСАТЕЛЬНЫХ СИЛ МОРОЗНОГО ПУЧЕНИЯ

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод полевого определения удельных

касательных сил морозного пучения

Soils. Field method for determining frost-heave

specific tangential forces

Дата введения 01.07.87

Настоящий стандарт распространяется на грунты без жестких структурных связей, обладающие пучинистыми свойствами, и устанавливают метод полевого определения удельных касательных сил морозного пучения, действующих вдоль боковой поверхности фундамента, при исследованиях грунтов для строительства.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в справочном приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

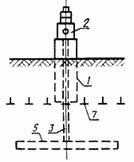

1.1. Удельную касательную силу морозного пучения определяют как отношение измеренной при испытаниях на специальных установках максимальной касательной силы морозного пучения, действующей на образец фундамента, к его боковой поверхности, находящейся в промерзающем грунте.

Удельную касательную силу морозного пучения определяют в целях:

назначения глубины заложения и выбора типа фундаментов зданий и сооружений;

разработки мероприятий, уменьшающих силы и деформации морозного пучения и исключающих возможность появления недопустимых деформаций оснований и фундаментов.

1.2. Максимальные касательные силы морозного пучения определяют не менее чем для двух одинаковых образцов фундамента на испытательных установках, расположенных на площадках, очищенных в течение всего периода испытаний от растительного покрова и снега на расстоянии (в радиусе) не менее 2 м от боковой поверхности образца фундамента.

1.3. За максимальную касательную силу морозного пучения принимают наибольшее значение, полученное в результате испытаний образцов фундамента.

1.4. Места расположения испытательных установок назначают в программе исследований на основе инженерно-геологической съемки в зависимости от инженерно-геологических, гидрогеологических и геокриологических (в районах распространения вечномерзлых грунтов) условий с учетом факторов, влияющих на процессы морозного пучения грунта (положение уровня подземных вод, наличие обводненных участков и т.д.), и размещения существующих и проектируемых зданий и сооружений.

1.5. Результаты полевых определений удельных касательных сил морозного пучения должны сопровождаться данными о месте проведения испытаний, описанием грунтов и их физико-механическими xapaктеристиками, а также данными о глубине сезонного промерзания-оттаивания.

2. ПРИБОРЫ И ОБОРУДОВАНИЕ

2.1. В состав установки для определения удельных значений касательных сил морозного пучения должны входить:

анкерное устройство (с центральным анкером, с анкерными сваями);

силоизмерительное устройство (шариковый индикатор, тензометрический динамометр с записывающим устройством и др.);

приборы для измерения размеров отпечатков на верхней пластине шарикового индикатора (отсчетный микроскоп МПБ-2, лупа Польди и др.).

Примечание. Допускается использовать пружинные динамометры при жесткости пружины динамометра не менее 0,05 MН/мм (5,0 тс/мм).

2.2. Конструкция установки должна обеспечивать:

неподвижность анкерной тяги или системы упорных балок в течение периода испытаний;

центрированную передачу усилия (касательной силы морозного пучения) на силоизмерительное устройство.

2.4. 0бразец фундамента изготавливают в виде железобетонной стойки квадратного сечения 20 ×20 и 30х30 см. Размеры поперечного сечения и длину образца определяют в зависимости от вида грунта слоя сезонного промерзания-оттаивания и глубины его промерзания.

1. В специальных случаях, определенных программой испытаний, допускается изготовлять образцы фундамента из других материалов (дерево, металл и др.) и другой формы.

2. При применении анкерного устройства с центральной тягой образец должен иметь сквозное осевое отверстие диаметром, превышающим на 10 мм диаметр анкерной тяги.

3. Допускается применение в качестве образцов фундамента железобетонных свай.

2.5. Все конструкции установки должны быть рассчитаны на нагрузку, превышающую на 50% предполагаемую касательную силу морозного пучения, определяемую по указаниям рекомендуемого приложения 4.

2.6. Измерительные приборы должны быть защищены от непосредственного воздействия солнечных лучей, сильного ветра, атмосферных осадков и снежных заносов.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. После монтажа анкерного устройства в котлован (скважину, шурф) погружают вертикально образец фундамента на глубину, равную нормативной глубине сезонного промерзания-оттаивания. Верх образца должен выступать над поверхностью грунта не менее чем на 0,5 м. Обратную засыпку котлована следует выполнять с послойным трамбованием грунта слоями высотой не более 0,1 м.

3.2. Верх образца фундамента необходимо выровнять жестким цементным раствором. В случае применения анкерного устройства с центральной тягой зазор между тягой и центральным отверстием в образце следует заполнять смазкой (например, солидолом, техническим вазелином). Не допускается попадание в зазор цементного раствора.

3.3. Установку силоизмерительных приборов следует производить не ранее чем через 10 дней после погружения образца фундамента. При этом должно быть обеспечено плотное примыкание прибора к образцу и анкерному устройству.

3.5. Все работы по монтажу установки должны быть выполнены до начала промерзания грунта (в период положительных температур воздуха).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Снятие показаний динамометров с записывающим устройством или измерение глубины отпечатков на верхней пластине шарикового индикатора производят после промерзания грунта на всю глубину сезонного промерзания-оттаивания.

1. При отсутствии записывающего устройства показания динамометров следует снимать не реже раза в 7 дней с начала промерзания грунта.

2. При демонтаже шарикового индикатора гайка и контргайка должны быть отвернуты при помощи двух гаечных ключей (с приложением встречных моментов вращения) для исключения сдвига пластины индикатора относительно шариков.

3. Допускается измерять диаметры отпечатков на верхней пластине шарикового индикатора. При эллипсовидной форме отпечатка измеряют меньший его диаметр.

4.3. Результаты измерений размеров отпечатков и показания динамометров заносят в журнал, форма которого приведена в рекомендуемом приложении 5.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

при определении по глубине отпечатка

при определении Fi по диаметру отпечатка

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

СХЕМЫ УСТАНОВОК ДЛЯ ОПРЕДЕЛЕНИЯ УДЕЛЬНЫХ КАСАТЕЛЬНЫХ СИЛ МОРОЗНОГО ПУЧЕНИЯ

Установка с центральным анкером

а) с анкерной плитой

Установка с анкерными сваями

ПРИЛОЖЕНИЕ 3

Рекомендуемое

РЕКОМЕНДАЦИИ ПО ИЗГОТОВЛЕНИЮ ШАРИКОВОГО ИНДИКАТОРА

Схема шарикового индикатора

Для фиксации положения шариков в нижней пластине устраивают три лунки, расположенные в вершинах равностороннего треугольника, центр которого должен совпадать с центром пластины. При этом расстояние от центра лунки до края пластины должно быть не менее 2 D ( D— диаметр шарика).

Верхняя пластина со стороны, обращенной к шарикам, должна быть отшлифована.

Для измерительной установки с одним анкером пластины должны иметь центральное отверстие для пропуска анкерной тяги.

Размеры пластин и шариков в зависимости от значения предполагаемой касательной силы морозного пучения, действующей на образец фундамента, приведены в табл.1.

Значение твердости стали НВ верхней пластины, устанавливают испытанием по методике СТ СЭВ 468-77 с использованием шарика диаметром, равным диаметру шариков, применяемых в индикаторе, и наносят на пластину. Полученное значение должно находиться в пределах 1,0-2,5 кН/мм 2 (100-250 кгс/мм 2 ).

При сборке и установке шарикового индикатора все его детали должны быть покрыты консервационной смазкой.

сила морозного пучения МН (тс)

Размеры шарикового индикатора

Размеры пластин в плане, см

Толщина пластин, мм

Глубина лунки в нижней пластине, мм

Диаметр шариков, мм

F к

0,1 (10) F к

0,2 (20) F к

Примечание. Диаметры шариков могут отличаться от указанных в таблице на ± 10%, но в каждом индикаторе должны быть равными между собой.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОПРЕДЕЛЕНИЕ ПРЕДПОЛАГАЕМЫХ КАСАТЕЛЬНЫХ СИЛ МОРОЗНОГО ПУЧЕНИЯ ГРУНТА

1. Пылевато-глинистые при показателе текучести IL > 0,5;

пески мелкие и пылеватые при степени влажности Sr > 0,95

2. Пылевато-глинистые при 0,25 IL

пески мелкие и пылеватые при 0,8 Sr

крупнообломочные с заполнителем (пылевато-глинистым, мелкопесчаным) более 30%

3. Пылевато-глинистые при IL

пески мелкие и пылеватые при 0,6 Sr

крупнообломочные с заполнителем (пылевато-глинистым, мелкопесчаным) от 10 до 30%

Примечание. В знаменателе даны значения

ПРИЛОЖЕНИЕ 5

Рекомендуемое

(Первая страница журнала)

ПОЛЕВОГО ОПРЕДЕЛЕНИЯ УДЕЛЬНЫХ КАСАТЕЛЬНЫХ СИЛ МОРОЗНОГО ПУЧЕНИЯ

Испытательная установка № _______

Дата монтажа установки __________

Дата окончания испытаний ________

Образец фундамента № ___________ Абсолютные отметки:

Материал образца ________________ верха образца _________ м

Размеры образца _________________ верха анкеров _________ м

Вес образца _____________________

Глубина погружения образца ______

Нормативная глубина сезонного

Описание грунтовых условий ______

Схема размещения установки для испытаний

(Последующие страницы журнала)

Объект _______________________ Испытание № ___________ Стр. _________________