мембранный элемент что это

МЕМБРАННЫЕ

ЭЛЕМЕНТЫ

МЕМБРАННЫЕ ЭЛЕМЕНТЫ

Мембранные системы очистки воды одни из самых современных и решают практически все задачи по водоподготовке. Мембранные элементы отличаются своей универсальностью и точностью водоочистки. Процесс происходит благодаря наличию специального полупроницаемого барьера – пористой мембраны, расположенной между двумя секторами.

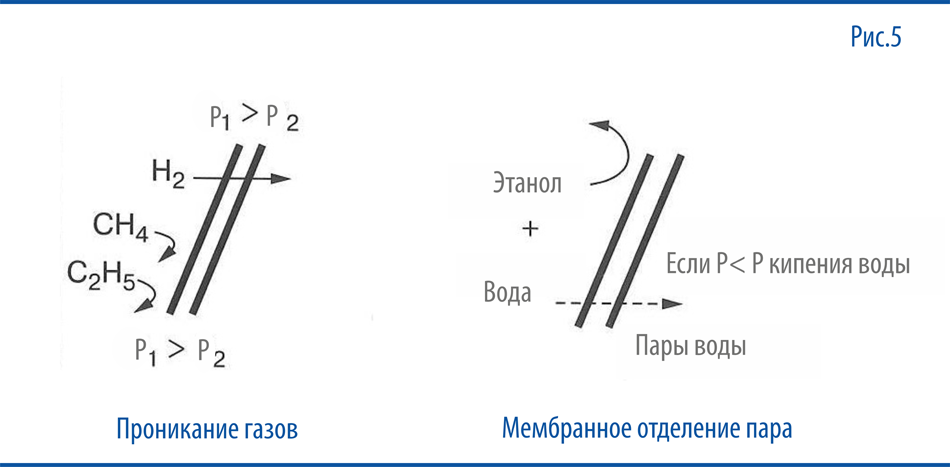

ПРИНЦИП РАБОТЫ МЕМБРАННЫХ ЭЛЕМЕНТОВ

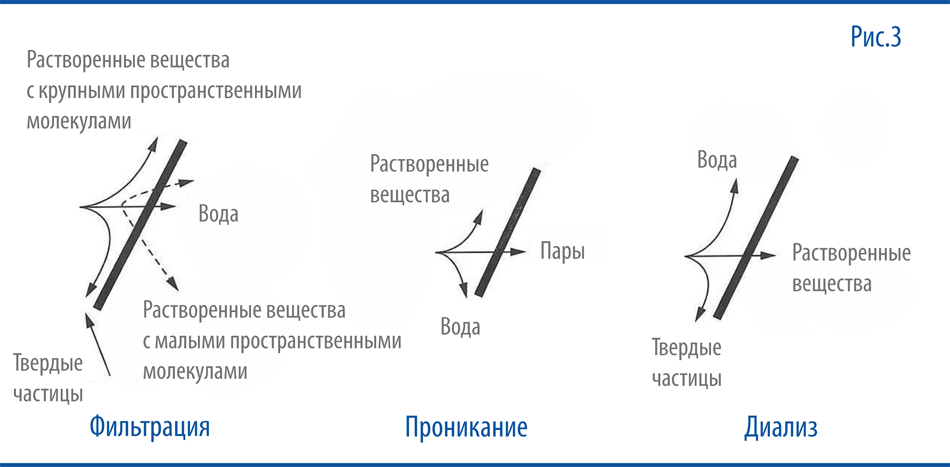

Принцип мембранной очистки основан на способности мембраны пропускать большой объем жидкости, задерживая при этом различные примеси. За счет определенных свойств и характеристик мембранных элементов (в зависимости от типа очистки), сквозь неё проходят молекулы воды, а растворенные в ней примеси, имеющие большие размеры – задерживаются, и не проходят через фильтрующий элемент. В итоге поток жидкости делится на две составляющие: очищенную воду и концентрат вредных примесей, который затем выводится через дренаж.

Преимуществом мембранной системы очистки является полное исключение возможности попадания вредных веществ в отфильтрованную жидкость. Это связано с тем, что мембранные элементы не накапливают в своем составе вредные вещества, как это происходит с накопительными очистными элементами (сорбционные фильтры, фильтры ионного обмена).

ТИПЫ МЕМБРАННОЙ ОЧИСТКИ

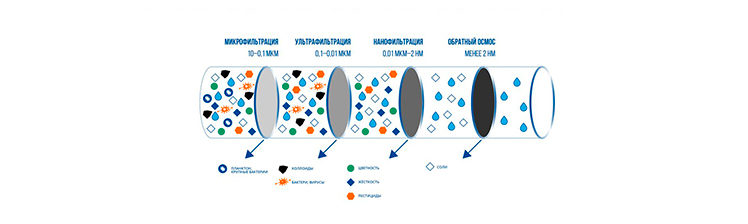

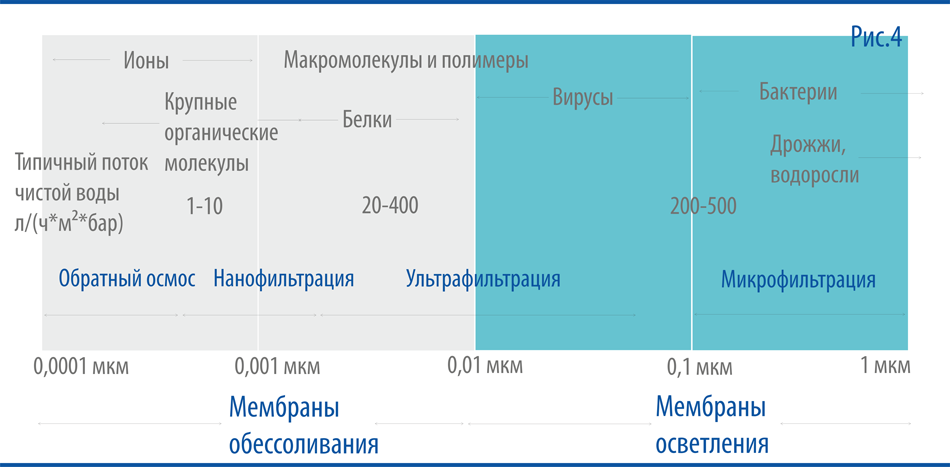

В зависимости от размера пор выделяют несколько типов мембранной очистки:

МИКРОФИЛЬТРАЦИЯ.

Размер пор мембранных элементов составляет 0,1 – 1 мкм. Данные установки используются для первичной очистки от взвешенных частиц, осветления жидкости, а также для стерилизации растворов на пищевом и фармацевтическом производстве. Солевой состав жидкости при этом остается неизменным. Также микрофильтрация используется перед обратным осмосом, что позволяет увеличить срок службы мембран. Рабочее давление не должно превышать 0,02–0,3 МПа.

УЛЬТРАФИЛЬТРАЦИЯ.

Размер пор мембранных элементов варьируется от 0,01 мкм до 0,1 мкм. Применяются в основном для удаления органических и коллоидных частиц, вирусов и бактерий. Данный метод очистки позволяет сохранить минеральный и солевой состав жидкости. Системы ультрафильтрации имеют более широкий спектр применения в быту и промышленности, чем микрофильтрация и может использоваться как самостоятельный модуль очистки для стерилизации воды.

НАНОФИЛЬТРАЦИЯ.

Размер пор мембранных элементов составляет от 0,001- 0,01 мкм. В зависимости от конфигурации, задерживают от 10 до 85 % растворенных солей. Рабочее давление составляет от 3 до 20 атм. Применяются на пищевой промышленности (для обработки соков, ликероводочных изделий, молока), для получения питьевой воды практически из любых источников, кроме морей и океанов. Нонофильтрация позволяет удалять пестициды, микробиологические загрязнения, снижать солевой состав и окисляемость воды. При этом данный метод сохраняет гидрокарбонаты и хлориды, что делает метод идеальным для получения питьевой воды.

ОБРАТНЫЙ ОСМОС.

Системы обратного осмоса отличаются самым высоким показателем очистки за счет маленького размера пор. Они позволяют удалить до 99 % растворенных примесей и справляются с такими задачами, как удаление всех вирусов и бактерий, солей, органических соединений и железа. Такие системы очистки нашли широкое применение на промышленных производствах, в сельском хозяйстве, пищевой промышленности, медицине, а также для бытовых нужд и т.д. Рабочее давление лежит в пределах 80 атм, однако может доходить и до 120 атм.

Начиная микрофильтрационными мембранами и заканчивая элементами обратного осмоса, размер пор сужается, а следовательно, увеличивается показатель очистки. Однако при уменьшении пор мембранного элемента, появляется большее сопротивление и необходимость в увеличении напора воды для качественной фильтрации. Помимо разделения мембранных элементов по типу очистки, они различаются по методу расположения мембран и могут быть рулонного типа, иметь плоские, трубчатые или половолоконные мембранные элементы.

СФЕРА ПРИМЕНЕНИЯ

Благодаря своей универсальности, мембранные элементы нашли широкое применение, как в промышленности, так и для бытовых нужд. Основные сферы применения:

элемент мембранный

элемент мембранный

Элементарная ячейка мембранного аппарата, в которой конструктивно соединены мембрана, дренаж и герметик, защищающий внутреннее пространство от немембранного проникновения в него исходного раствора.

[РХТУ им. Д.И. Менделеева, кафедра мембранной технологии]

Тематики

Смотреть что такое «элемент мембранный» в других словарях:

элемент мембранный половолоконный — Мембранный элемент, представляющий собой полые волокна, уложенные на опорную трубу. Элемент состоит из корпуса, половолоконной упаковки на опорной перфорированной трубе, штуцеров, уплотнителей, клеевых блоков, крышек и уплотнительных колец. [РХТУ … Справочник технического переводчика

элемент мембранный рулонный — Мембранный элемент, представляющий собой пакет из двух полупроницаемых мембран с расположенным между ними дренажным слоем, в виде спирали накрученный на пермеатоотводящую трубку. Вместе с пакетом накручивается сетка сепаратор, образующая… … Справочник технического переводчика

элемент мембранный трубчатый — Мембранный элемент, представляющий собой трубчатую мембрану, помещённую внутри трубчатого дренажа. [РХТУ им. Д.И. Менделеева, кафедра мембранной технологии] Тематики мембранные технологии … Справочник технического переводчика

элемент патронный — Мембранный элемент, конструкция которого представляет собой листовую мембрану, сложенную в гармошку (гофрированную) вместе с дренажным материалом и размещённую вокруг центральной пермеатотводящей трубки. [РХТУ им. Д.И. Менделеева, кафедра… … Справочник технического переводчика

сенсор мембранный — Чувствительный элемент аналитического устройства, снабжённый полупроницаемой мембраной для повышения избирательности. [РХТУ им. Д.И. Менделеева, кафедра мембранной технологии] Тематики мембранные технологии … Справочник технического переводчика

ГОСТ Р 52720-2007: Арматура трубопроводная. Термины и определения — Терминология ГОСТ Р 52720 2007: Арматура трубопроводная. Термины и определения оригинал документа: 2.29 авария: Разрушение сооружений и/или технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрывы и/или… … Словарь-справочник терминов нормативно-технической документации

Хлор — Запрос «Cl» перенаправляется сюда; см. также другие значения. 17 Сера ← Хлор → Аргон … Википедия

ГОСТ 23172-78: Котлы стационарные. Термины и определения — Терминология ГОСТ 23172 78: Котлы стационарные. Термины и определения оригинал документа: 47. Барабан стационарного котла Барабан D. Trommel E. Drum F. Reservoir Элемент стационарного котла, предназначенный для сбора и раздачи рабочей среды, для… … Словарь-справочник терминов нормативно-технической документации

Гидроксид натрия — Гидроксид натрия … Википедия

Е524 — Гидроксид натрия [править] Наименование едкий натр, каустик, каустическая сода, едкая щелочь Химическая формула Na OH Молярная масса 39.9971 г/моль … Википедия

Сравнительные характеристики мембранных элементов

Основные сравнительные характеристики мембранных рулонных обратноосмотических элементов ведущих мировых производителей

Несмотря на то, что МП были открыты сравнительно давно (еще в 1748 году), настоящий прогресс в промышленном применении этих процессов связан с успехами в получении и переработке полимерных материалов в 60-70 годы ХХ века. Поэтому первые большие установки опреснения морской воды на основе обратноосмотических мембранных элементов появились только в середине 70-х годов ХХ века. И лишь совсем недавно, в середине 90-х годов, внедрение мембранных методов очистки воды стало носить поистине массовый характер.

Сегодня в условиях нехватки пресной воды в ряде государств и постоянно растущей потребности в очищенной воде со стороны промышленности основной областью применения МП стало получение питьевой и деминерализованной воды для промышленных нужд из различных по водоисточников.

Из всех МП наиболее широко в настоящий момент применяется обратный осмос: 80 – 85 % всех приложений используют именно этот процесс. И лишь 15 – 20 % приходится на долю всех остальных МП, хотя их доля в последнее время неуклонно растет.

Обратный осмос является одним из наиболее перспективных и экономичных методов получения очищенной (умягченной и деминерализованной воды), а также более экологически чистым в сравнении с ионообменными или сорбционными технологиями.

В ряде случаев обратный осмос (удаление из воды таких загрязнений, как аммоний, фтор, литий, бор и т.п.) вообще является практически единственным экономически оправданным методом.

|

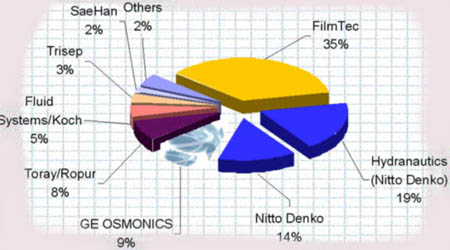

В течение более чем 30 лет производители непрерывно совершенствовали характеристики ОО мембран и элементов на их основе, постоянно повышая как производительность и селективность, так и стойкость к химическим реагентам и различным загрязнениям, а также улучшать их гидравлические характеристики. За это время в ходе острой конкуренции сформировался достаточно небольшой круг ведущих производителей мембранных элементов (см. диаграмму, с полным перечнем производителей можно ознакомиться на сайте: www.tcn.zaq.ne.jp/membrane/english/MembManufE.htm).

В данном обзоре мы хотели бы привести и сравнить основные характеристики современных ОО элементов ведущих производителей (американских и японских компаний, а также продукцию относительно новой на этом рынке – корейской компании SAEHAN), которым принадлежит более 90% рынка всех мембран. Помимо этого мы хотели бы также обсудить дальнейшие тенденции в развитии рынка мембранных элементов.

В таблицах, приведенных ниже, указаны только характеристики стандартных ОО элементов номинальным диаметром 4 дюйма (100 мм) и 8 дюймов (200 мм) и номинальной длиной 40 дюймов (1016 мм), совместимых между собой по основным размерам. Все элементы диаметром 4 дюйма (100 мм) имеют выступающую пермеатную трубку с наружним диаметром 19 мм, элементы диаметром 8 дюймов (200 мм) – внутреннюю пермеатную трубку с диаметром 28,6 мм, элементы диаметром 8 дюймов (200 мм) с увеличенной поверхностью – внутреннюю пермеатную трубку с диаметром 38 мм.

Стоит также отметить, что основные характеристики элементов приведены при различных тестовых условиях, указанных в соответствующих каталогах.

Все данные, содержащиеся в таблицах, взяты из общедоступных источников (электронные каталоги и веб-сайты производителей).

Сравнивая основные характеристики мембранных элементов, приведенных в таблицах, можно сделать вывод, что однотипные мембранные элементы от различных производителей имеют, за редким исключением, довольно близкие характеристики. Этот факт, а также совместимость по геометрическим размерам делает их взаимозаменяемыми и позволяет конечному пользователю забыть о проблемах «совместимости» и выбора того или иного производителя. Следует также отметить, что главные улучшения характеристик мембран связаны со снижением рабочего давления (а значит и энергопотребления) при сохранении или повышении селективности, что особенно актуально при мембранном опреснении морских и высокосоленых вод. В частности, большая часть производителей (FilmTec, Hydranautics, TORAY) имеет в своем активе низконапорные мембраны для морских вод.

Помимо этого практически все производители стремятся увеличить плотность упаковки мембранных элементов, т.е. увеличить рабочую поверхность и производительность элемента при сохранении его размеров, гидравлических и механических характеристик. Это позволяет снизить материалоемкость, а значит и стоимость мембранной системы при одновременном повышении ее производительности.

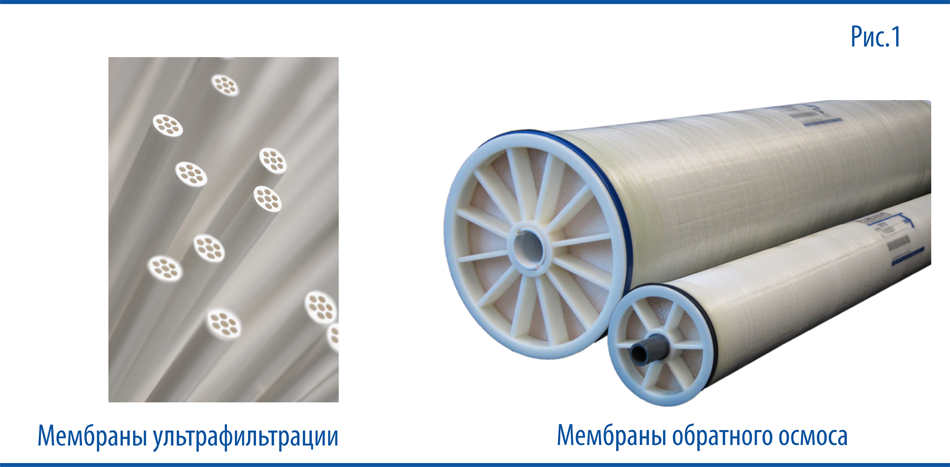

Рис.1 Мембраны ультрафильтрации и обратного осмоса

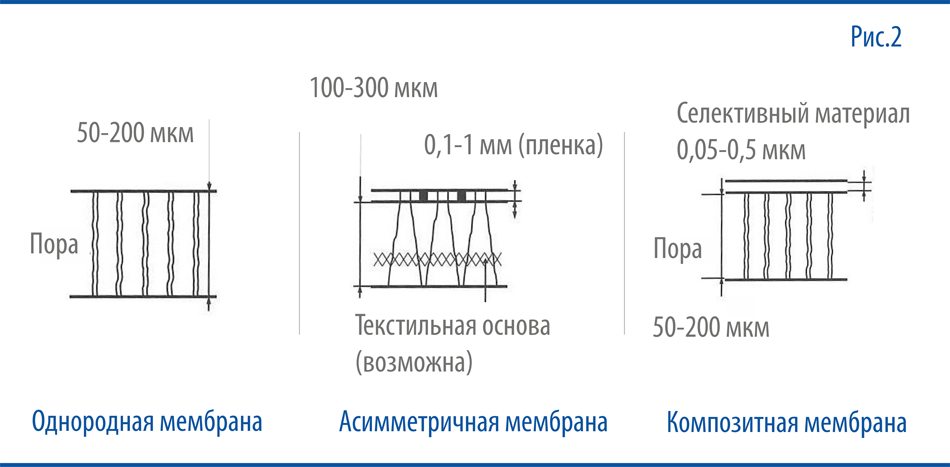

Рис.1 Мембраны ультрафильтрации и обратного осмоса Рис.2 Принципиальная схема структуры однородных, асимметричных и композитных мембран

Рис.2 Принципиальная схема структуры однородных, асимметричных и композитных мембран

Рис. 4 Типы фильтрации на мембране

Рис. 4 Типы фильтрации на мембране