линия редванса что это

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Много постов было посвящено тематике Адаптивной Подачи Пластика FLOW в зависимости от конкретного Изделия[модели], пластика и принтера.

Не взирая и не смотря на приведённую титульную картинку, эта функция доступна на любой кинематике, включая Дельта-кинематику, поскольку касается экструзии пластика.

и предназначена для истого 3D-джедая ;-).

Приведу часть ссылок с нашего сайта, затрагивающих эту тему,

и тему негативных последствий

http://3dtoday.ru/blogs/pororothepinguin/the-first-step-to-mastering-or-nylon-trimmer-line/ При её использовании принтер помимо простой подачи определённой длины прутков пытается управлять давлением в сопле.

http://3dtoday.ru/questions/po-kakoy-osi-vobling-i-chto-sozdayet-ryab/ Также в прошивках и слайсерах есть опции для компенсации этого эффекта, ищется по словам ‘Pressure Advance’ или ‘Linear Advance’.

http://3dtoday.ru/questions/vopros-k-obladatelyam-ekstruderov-tipa-bowden/http://3dtoday.ru/questions/pryshchi-chto-delat/#294686http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-14-blobs-and-pimples/ [ Правда нескромно, а? 😉 ]http://3dtoday.ru/blogs/dimosus/do-direct-from-bowden-software/http://marlinfw.org/docs/features/lin_advance.htmlhttp://marlinfw.org/tools/lin_advance/k-factor.html LIN_ADVANCE достаточно ресурсоемкая функция

http://3dtoday.ru/questions/kto-nibud-polzuetsya-ekstruderami-3-in-1-out/http://3dtoday.ru/blogs/xolodny/testiruem-direkt-podachu-dlya-delty-/http://3dtoday.ru/blogs/dimosus/do-direct-from-bowden-software/ LPC = Linear Pressure Compensation [прочие синонимы в отличном от Марлина софте]

Настройка linear advance (marlin, Ender3)

Вчера решил заняться вопросом настройки linear advance (marlin, Ender3).

Включил функцию в прошивке, сгенерировал код, выбрал наилучшую полоску, вписал команду с коэффициентом (M900 K0.85;) в стартовый код куры, и вроде все должно стать отлично, но нет(

Я в теме полный 0, понимание алгоритма работы linear advance очень поверхностное. Был в полной уверенности, что при включении будет регулироваться исключительно давление в сопле, по средствам экструдера, но есть ощущение, что как-то иначе стали работать ускорения и джерки. Появилась сильная рябь на боковых поверхностях (особенно по оси Z), по ощущениям, стол начал работать ка-то резко, есть даже ощущение ударов при рывках и остановках. Возможно это стечение обстоятельств и у меня просто с механикой что-то случилось, но уж какое-то очень подозрительное совпадение. На столе стекло, скорость печати 60 мм/с. При снижении скорости до 50 мм/с есть ощущение, что биение становится меньше, но рябь присутствует.

Для дальнейшей борьбы, нужны ответы на несколько вопросов:

1) Влияет ли linear advance на ускорения и джерки (или это мой глюк)?

2) Должны ли параметры скорости, выбранные при генерации тестового кода (Slow Printing Speed, Fast Printing Speed), строго соответствовать скорости печати выбираемой в слайсере?

3) Для возвращению к исходным параметрам достаточно удалить команду из стартового кода в куре или в прошивке нужно тоже отключить advance linear?

Заранее благодаря за ответы и рекомендации!

Избавляемся от наплывов на углах или Linear Advance

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В связи с тем, что инструкций по настройке Linear Advance на русском языке я не нашел, решил поделиться.

Начнем, пожалуй, с попытки разобраться в том, что это вообще такое.

Гугл переводчик безапелляционно сообщает, что это линейное продвижение. Ну ок. Я не дружу с буржуйским языком, каюсь, обещаю исправиться.

Мне очень нравится следующий гуглоперевод, поэтому приведу его:

Возьмем в качестве примера общий Test-cube. Даже при лучшей настройке углы обычно не острые,а кровоточат. Верхнее твердое заполнение показывает шершавость где изменения направления печати на периметрах. Эти проблемы незначительны или даже незаметны на низких скоростях печати, но они становятся более заметными и проблематичными по мере увеличения скорости печати.

Так вот, будем бороться с кровотечением углов.

K-factor при правильной калибровке позволит нам не только добиться идеальных углов, но так же улучшит качество печати в целом, можно добиться минимальных ретрактов на боуден экструдерах, значительно уменьшит эхо. Забегая вперед, могу сказать, что углы действительно стали углами без наплывов, а так же мне очень нравятся получающиеся горизонтальные поверхности, они стали гораздо приятнее, ровнее, точнее.

Важный момент. Раньше я слайсил в симпли, а с недавнего времени перешел на Куру, очень многое в ней нравится, особенно то, что она абсолютно точно сообщает время печати при включении управлением ускорениями и джерками. Так вот с Linear Advance и она начинает привирать. Но об этом написано на странице указанной выше, точнее сказано, что данный параметр может снизить ускорение печати. Поэтому идем на это осознанно.

Так же очень важно перед тестом точно откалибровать подачу прутка экструдером (на эту тему миллион инструкций) и поток (flow).

Итак, нам необходимо узнать какое значение K-factor указать. Для этого нужно сгенерировать G-code в мастере по ссылке.

Не знаю есть ли смысл перечислять параметры скрипта, там все вроде бы ясно. На всякий случай перечислю.

В блоке Printer указываем основные настройки (диаметр филамента, сопла, температуру сопла, стола, дистанцию ретракта и высоту слоя).

В блоке Print Bed указываем параметры стола.

В блоке Advanced дополнительные настройки

Я оставил все по умолчанию, только выбрал автоуровень стола, т.к. установлен BLTouch.

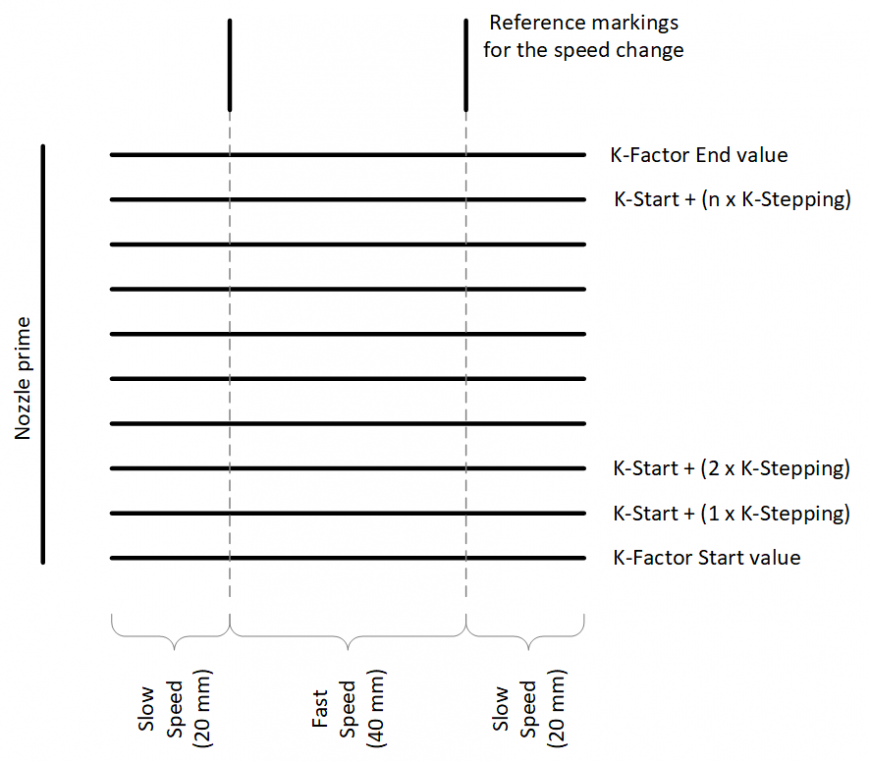

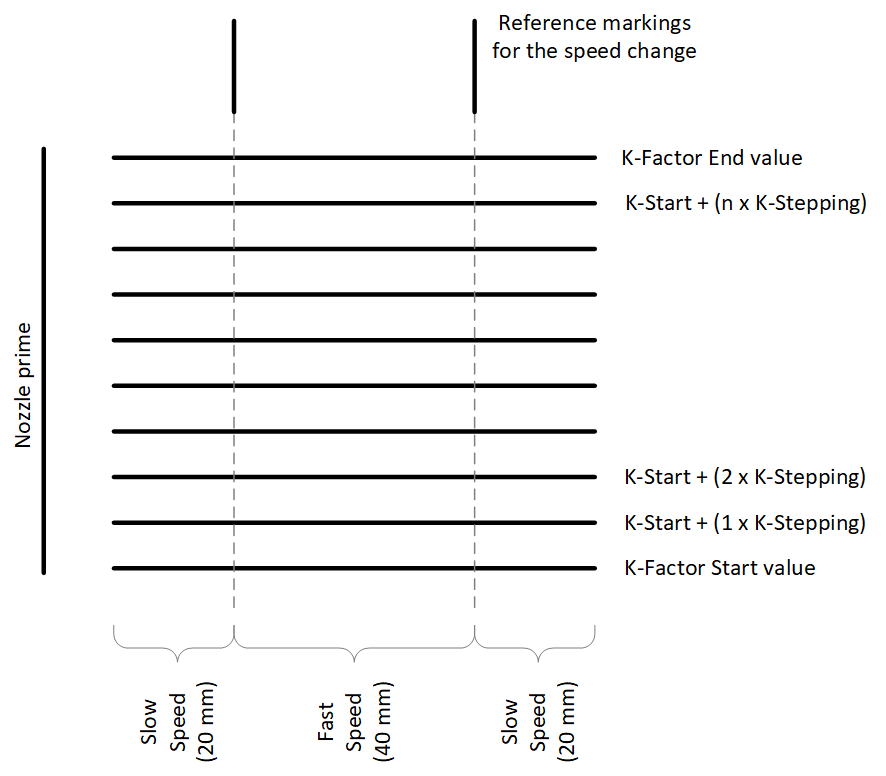

После всех настроек жмякаем на кнопку ‘Generate G-code’ и после этого на кнопку ‘Download as file’, затем кормим этот жкод принтеру. Получаем схематично такую картину:

Ищем максимально ровную линию, без изменения ее ширины. Если видим, что таких нет, возможно выбран очень большой разброс между минимальным и максимальным значениями К. В общем методом проб и ошибок находим значение К, при котором линия не деформирована:

Для первого варианта необходимо в Configuration_adv.h раскомментировать строку #define LIN_ADVANCE и задать полученное значение вместо your_value_here

#define LIN_ADVANCE_K your_value_here

Для второго варианта в стартовый g-code добавляем строчку:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Linear Advance

Under default conditions, extruder axis movement is treated in the same way as the XYZ linear axes. The extruder motor moves in linear proportion to all the other motors, maintaining exactly the same acceleration profile and start/stop points. But an extruder is not a linear system, so this approach leads, most obviously, to extra material being extruded at the end of each linear movement.

Take the common test-cube as an example. Even with the best tuning the corners are usually not sharp, but bleed out. The top solid infill displays roughness where the print direction changes on perimeters. These problems are minor or even imperceptible at low printing speeds, but they become more noticeable and problematic as print speeds increase.

Tuning the flow can help, but this may lead to under-extrusion when starting new lines. Some slicers include an option to end extrusion early in each move, but this adds more complexity to the G-code and has to be retuned for different temperatures and materials.

Since the root cause is pressure, LIN_ADVANCE de-couples extrusion from the other axes to produce the correct pressure inside the nozzle, adapting to the printing speed. Once Linear Advance is properly tuned, bleeding edges and rough solid infill should be nearly eliminated.

Advantages

Special notes for v1.5

Changelog

New K value required

As the unit of K has changed, you have to redo the K calibration procedure. See next chapter for details. While old v1 K values for PLA might be between 30-130, you can now expect K to be around 0.1-2.0.

LIN_ADVANCE can reduce your print acceleration

In v1, if K was set to a high value which couldn’t be handled by your printer, then the printer was losing steps and/or using all of it’s processing power to execute extruder steps. In v1.5, this is handled much smarter. LIN_ADVANCE will now check if it can execute the advance steps as needed. If the needed extruder speed exceeds the extruder jerk limit, it will reduce the print acceleration for the line printed to a value which keeps the extruder speed within the limit.

While you will most likely not run into this on direct drive printers with filaments like PLA, it will happen most likely on bowden printers as they need higher K values and therefore faster speed adaptions. If this happens to an amount you don’t want to accept, you have the following options:

A note on bowden printers vs. LIN_ADVANCE

A quite common note during development of LIN_ADVANCE was that bowden systems (and especially delta printers) are meant to be faster due to the lower moving mass. So lowering the print acceleration as described above would be an inadequate solution. On the other hand, bowden systems need a pressure advance feature the most as they usually have the most problems with speed changes.

Well, LIN_ADVANCE was developed because I (Sebastianv650) wasn’t satisfied by the print quality I got out of my direct drive printer. While it’s a possible point of view to say that lowering acceleration on a bowden printer (which is meant to be fast) is a bad thing, I see it differently: if you would be satisfied with the print quality your bowden setup gives you, you wouldn’t be reading about a way to do pressure corrections, isn’t it? So maybe in this case the highest possible top speed is quite useless.. Bowdens are an option to keep moving mass low and therefore allowing higher movement speeds, but don’t expect them to give the same precise filament laydown ability than a direct drive one. It’s like painting a picture: try to paint with a 1m long brush, grabing the rear end of the handle which is made from rubber. Even if you try to compensate for the wobbly brush tip (which is basically what LIN_ADVANCE does), it will never be as good as using a usual brush. On the other hand, if you only need to have a part printed fast without special needs in terms of quality, there is no reason to enable LIN_ADVANCE at all. For those prints, you can just set K to 0.

Calibration

Generate Test Pattern

Marlin documentation provides a K-Factor Calibration Pattern generator. This script will generate a G-code file that supports determining a proper K-Factor value. The generated G-code will print a test pattern as shown in the following illustration:

General considerations for the Test Pattern Settings

Repeat the calibration, if any of the above parameters change.

Evaluating the Calibration Pattern

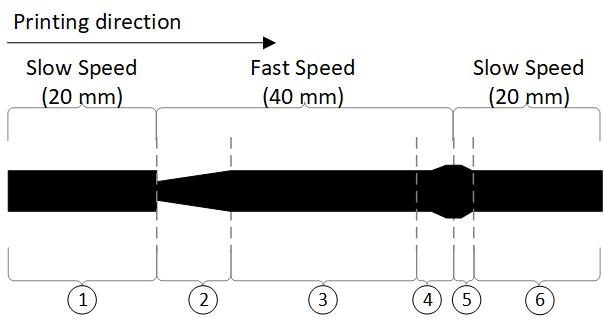

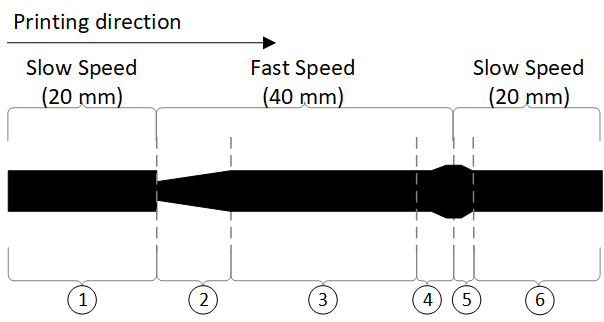

The transition between Slow Printing Speed phases and Fast Printing Speed phases are the points of interest to determine the best matching K-Factor. Following illustration shows a magnified view of a line where the K-Factor is too low:

A too high K-Factor essentially reverses the above picture. The extruded amount will overshoot at the start of an acceleration and starve in the deceleration phase.

The test line, which has a fluid and barely visible or even invisible transition between the different speed phases represents the best matching K-Factor.

Setting the K-Factor for production

Considerations before using Linear Advance

The following considerations are no longer a problem with LIN_ADVANCE version 1.5

Saving the K-Factor in the Firmware

If only one filament material is used, the best way is to set the K-Factor inside Configuration_adv.h and reflash the firmware:

Adding the K-Factor to the G-code Start Script

G-code Start Scripts are supported by various slicers. The big advantage of setting the K-Factor via this methods is that it can easily be modified, e.g. when switching to a different material. The K-Factor is defined by adding the command M900 Kxx to the end of the start script, where xx is the value determined with the above test pattern.

The following chapter briefly describes where to find the relevant setting in popular slicers.

Note 1:

With the G-code Start Script method, the feature still needs to be activated in the firmware as described in Saving the K-Factor in the Firmware. It is recommended to set #define LIN_ADVANCE_K to 0, which effectively disables the hard-coded firmware value. In this case only the K-Factor set via the start script is used.

Note 2:

The shown G-code Start Scripts are individual to each printer and personal taste. This is only intended to demonstrate where the K-Factor setting can be applied.

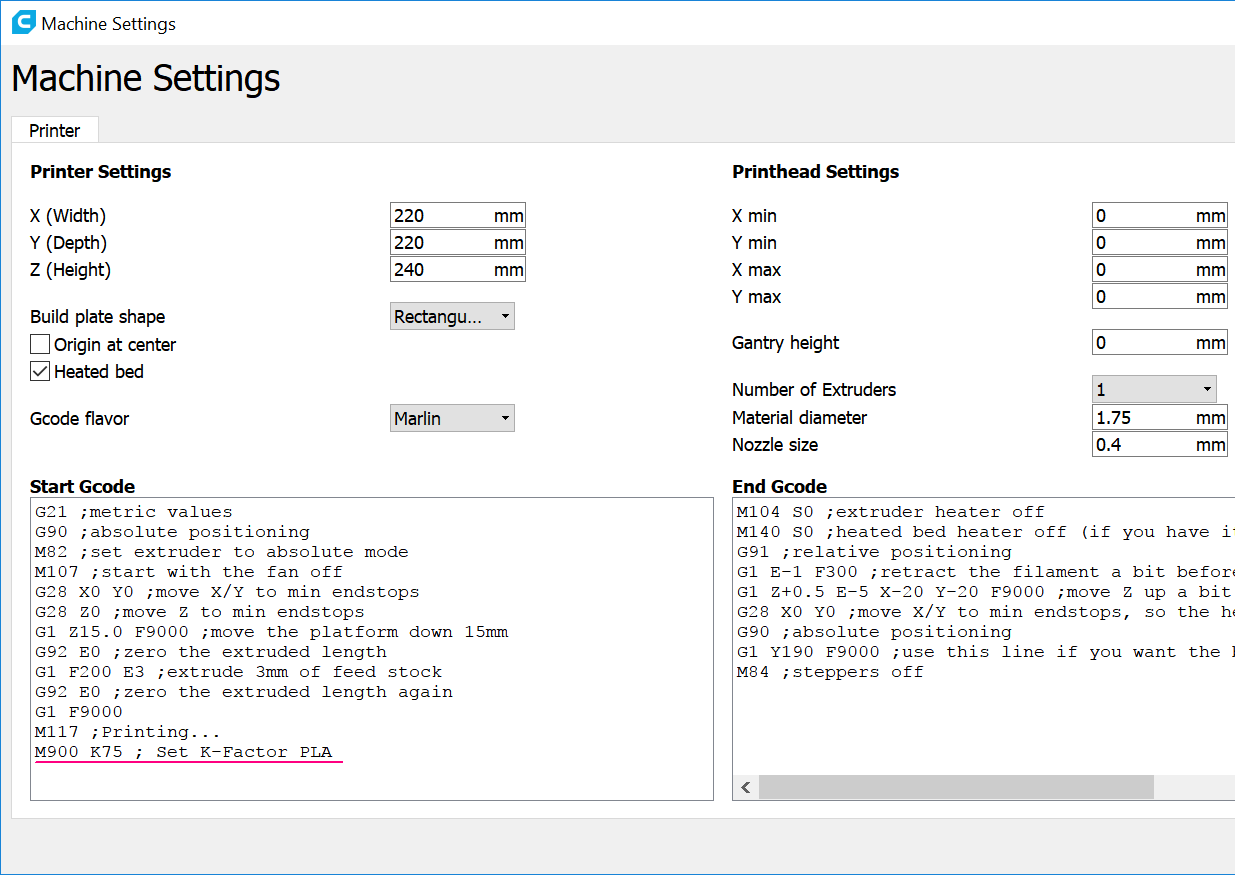

Settings —> Printer —> Manage Printer —> Machine Settings

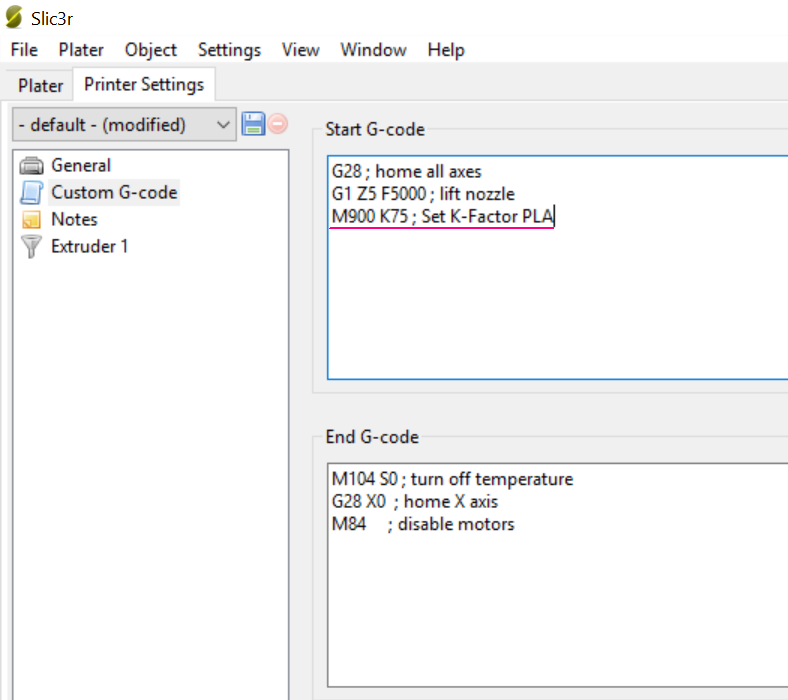

Slic3r

Settings —> Printer Settings —> Custom G-code

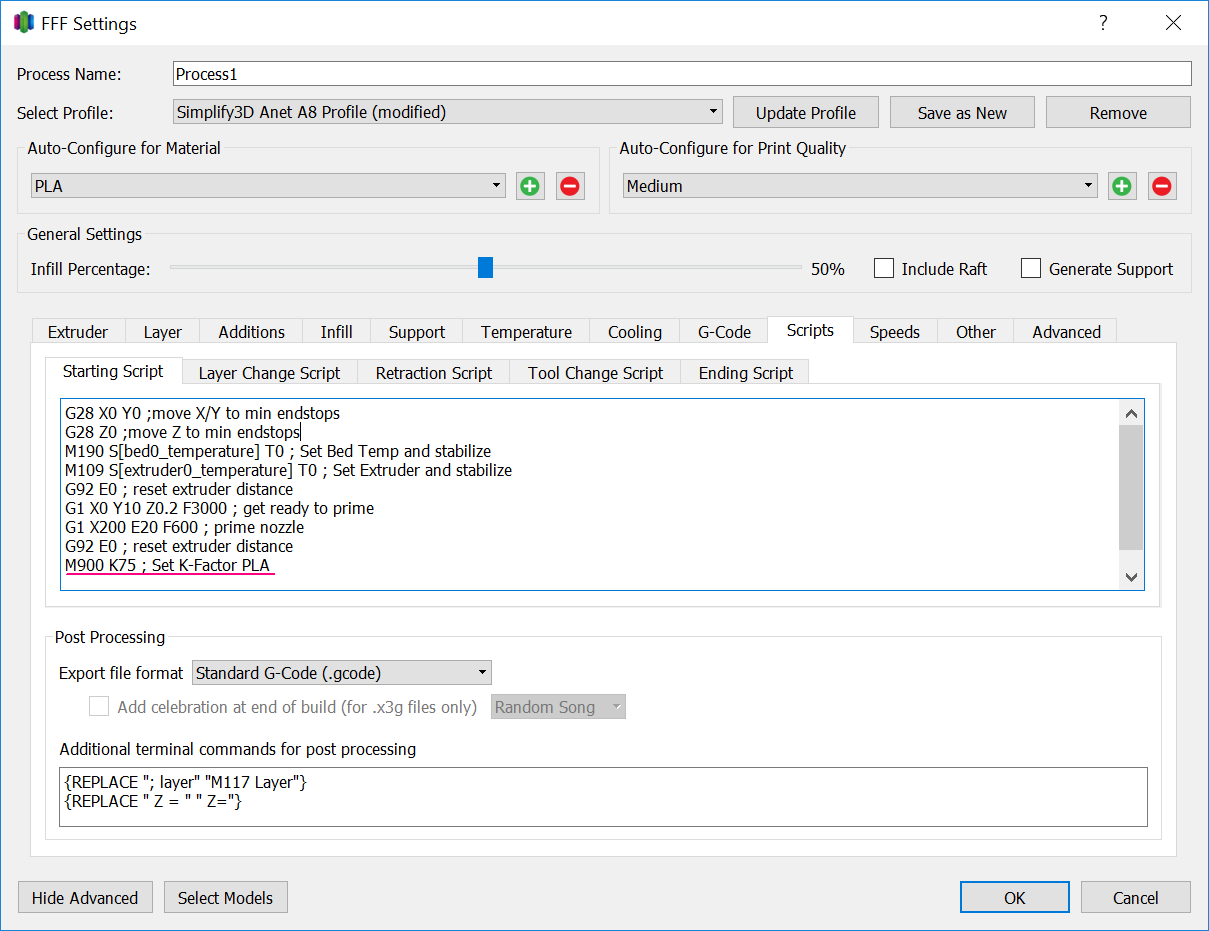

Simplify 3D

Edit Process Settings —> Show Advanced –> Scripts —> Custom G-code

Developer Information

General Informations

The force required to push the filament through the nozzle aperture depends, in part, on the speed at which the material is being pushed into the nozzle. If the material is pushed faster (=printing fast), the filament needs to be compressed more before the pressure inside the nozzle is high enough to start extruding the material.

For a single, fast printed line, this results in under-extrusion at the line’s starting point (the filament gets compressed, but the pressure isn’t high enough) and over-extrusion with a blob at the end of the line (the filament is still compressed when the E motor stops, resulting in oozing).

For a complete print, this leads to bleeding edges at corners (corners are stop/end points of lines) and in extreme cases even gaps between perimeters due to under-extrusion at their starting points.

Version 1.5

Version 1.5 handles the pressure correction in a slightly different way to reach the following goals:

It does this by calculating an extruder speed offset within the planner for the given segment. If we have a true, linear acceleration then this will execute the needed advance steps just in time, so we have reached all our needed advance steps just when the acceleration part is over. As Marlin uses an approximation for the acceleration calculation inside the ISR, this is not perfectly true, we will come to this later. If the needed speed offset exceeds the allowed extruder jerk, the print acceleration for this segment is reduced to a lower value so extruder jerk is not exceeded any more. This is comparable to the check Marlin does for each axis, for example if we have a print acceleration of 2000mm/s² but X axis max. acceleration is set to 500mm/s², print acceleration is reduced to 500mm/s². During the trapezoid calculation, LIN_ADVANCE calculates the needed amount of advance steps at cruising speed and at final speed (=speed at and of the block).

When this block is executed by the stepper ISR, the extruder is set to a frequency which represents the calculated speed offset. The advance step is executed together with normal e steps. During the block runtime, the pressure will be advanced until the precalculated needed extra step amount is reached or the deceleration is started. During deceleration we reduce the advance step amount until we reach the amount for final speed or the block comes to an end. This checks are necessary as Marlin uses an approximation for acceleration calculation as mentioned above. Therefore, for example, we might not reach the final pressure at end of move perfectly but that’s not important as this error will not cumulate.

The next update might include improved handling of variable width moves. On variable width path it’s possible that we need to deplete pressure during acceleration, for example when the next line is much narrower than the previous one. Therefore LIN_ADVANCE would need to check for the actual extruder direction needed. Another case to be considered is the gap fill to the tip of a triangle: in this case Marlin will move on with a constant speed, but the extruder speed and therefore needed pressure gets smaller and smaller when we approach the tip of the triangle. We should adapt nozzle pressure with max. possible speed (extruder jerk speed) then. As gap fill is done at quite low speeds by most slicers, we have to decide if that extra load is worth the effect. On 32bit boards where calculation performance is most likely not a problem, it makes sense in any case.

Version 1.0

The LIN_ADVANCE pressure control handles this free filament length as a spring, where K is a spring constant. When the nozzle starts to print a line, it takes the extrusion speed as a reference. Additional to the needed extrusion length for a line segment, which is defined by the slicer, it calculates the needed extra compression of the filament to reach the needed nozzle pressure so that the extrusion length defined by the slicer is really extruded. This is done in every loop of the stepper ISR.

The basic formula ( advance_steps = delta_extrusion_speed * K ) is the same as in the famous JKN pressure control, but with one important difference: JKN calculates the sum of all required advance extruder steps inside the planner loop and distributes them equally over every acceleration and deceleration stepper ISR loop. This leads to the wrong distribution of advance steps, resulting in an imperfect print result. LIN_ADVANCE calculates the extra steps on the fly in every stepper ISR loop, therefore applying the required steps precisely where needed.

For further details and graphs have a look into this presentation, slides 7-9.

In Marlin, all the work is done in the stepper.* and planner.* files. In the planner loop, LIN_ADVANCE checks whether a move needs pressure control. This applies only to print moves, not to travel moves and extruder-only moves (like retract and prime).

In the Stepper::isr method, LIN_ADVANCE calculates the number of extra steps needed to reach the required nozzle pressure. To avoid missing steps, it doesn’t execute them all at once, but distributes them over future calls to the interrupt service routine.

Про linear advance.

Доброго времени. Хотелось бы поговорить про linear advance

Интересно выслушать мнения тех кто пользуется или наоборот.

Как таковой информации в сети не так и много, а примеры если и есть то показаны в сравнении на разных деталях.

Свои наблюдения и мысли попробую описать с примером.

Linear advance действительно исправляет нарушение геометрии деталей, особенно на углах и траекториях, когда экструдер меняет направление движения.

Но делает это жертвуя скоростью, нагружая мотор экструдера и порождая больше шума.

Иными словами чем быстрее хотим печатать, тем больше есть дефектов траектории, начинаем использовать linear advance, боремся с дефектами, снижаем итоговую скорость, повышаем шум. Замкнутый круг, однако. По моему гораздо проще не загоняться скоростью, сохранить тишину, стабильность нагрузки на мотор и в итоге получить тот же результат за сравнительно то же время.

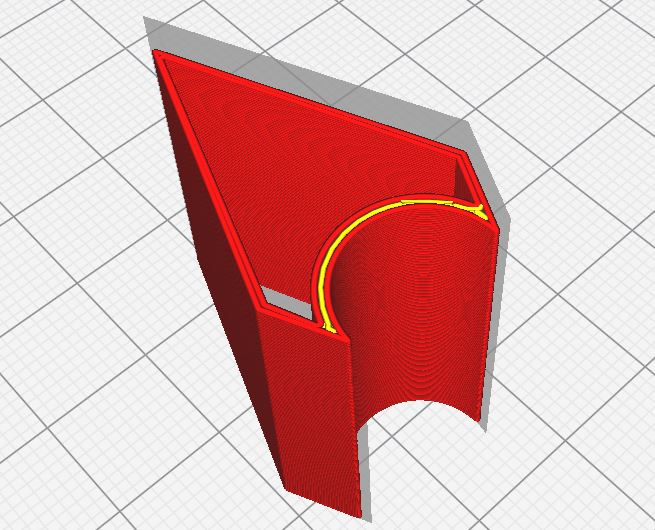

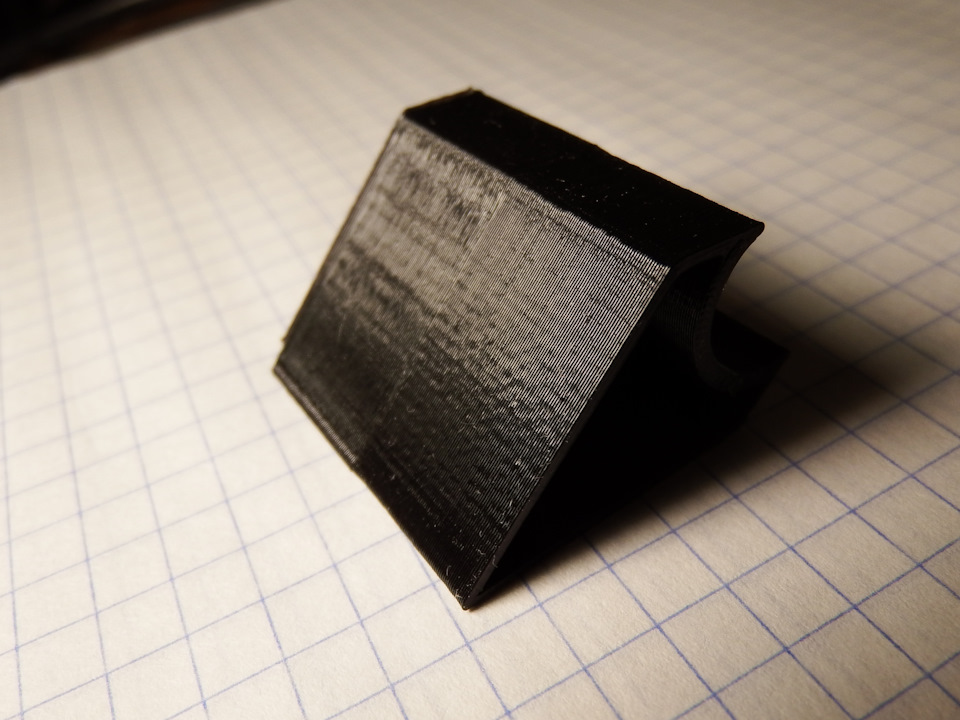

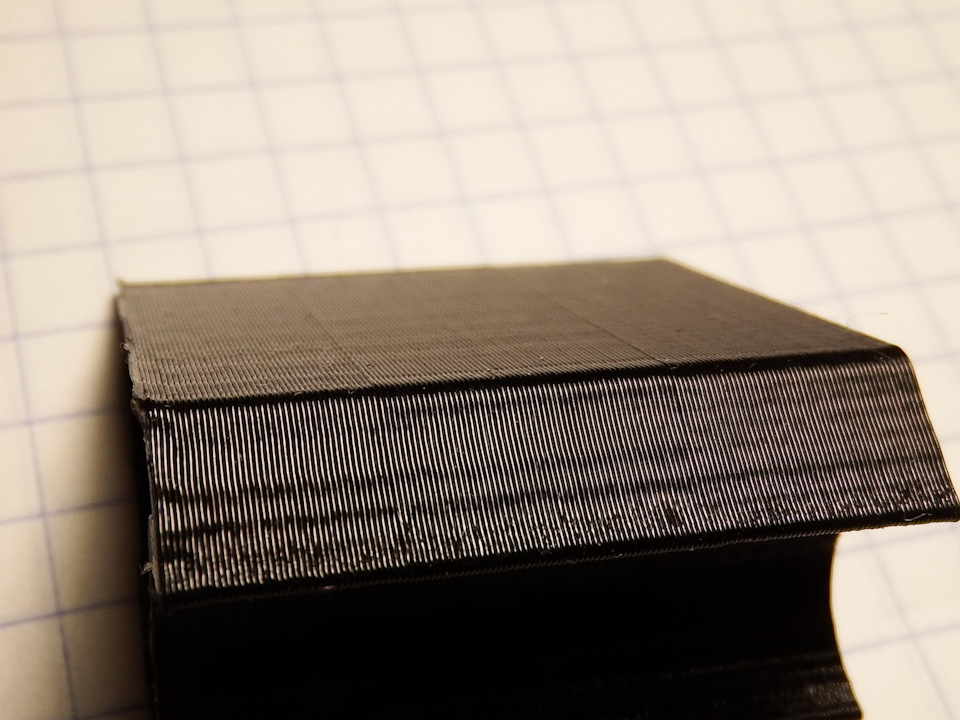

Когда разбирался с функцией и настройками, сделал тестовую детальку, с интересной траекторией, не большого размера.

Вот скрин из слайсера, для понимания.

Тут есть острые и тупые углы, полукруг. Чуть-чуть заполнения по окружности, стенки внутренняя и внешняя диаметром сопла (в моем случае 0,5).

Сам коэффициент linear advance менял по ходу печати, чтобы сравнение получить по факту на одной детали, а не сравнивая разные. Думаю так более информативнее.

Скорость печати стенок в данном случае 160, petg, T-235. Слой 0,2

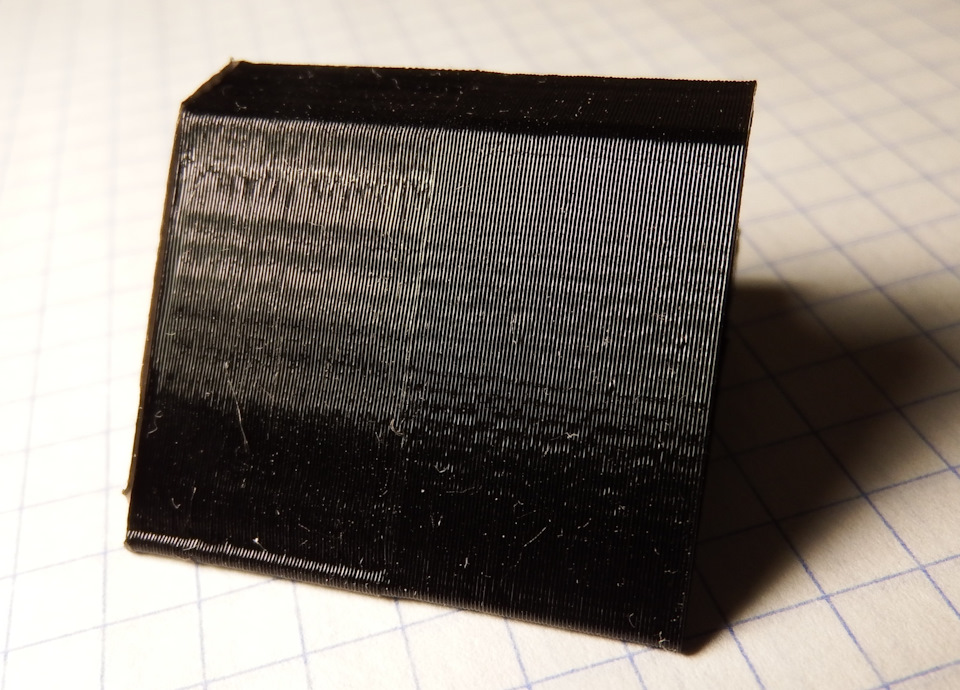

Вот результат, правая часть linear advance.

Сфоткать конечно, та ещё задача, деталь мелкая, пластик блестящий. Но вроде как видно. Особенно хорошо острый угол (нижняя часть).

Ну как бы работает…

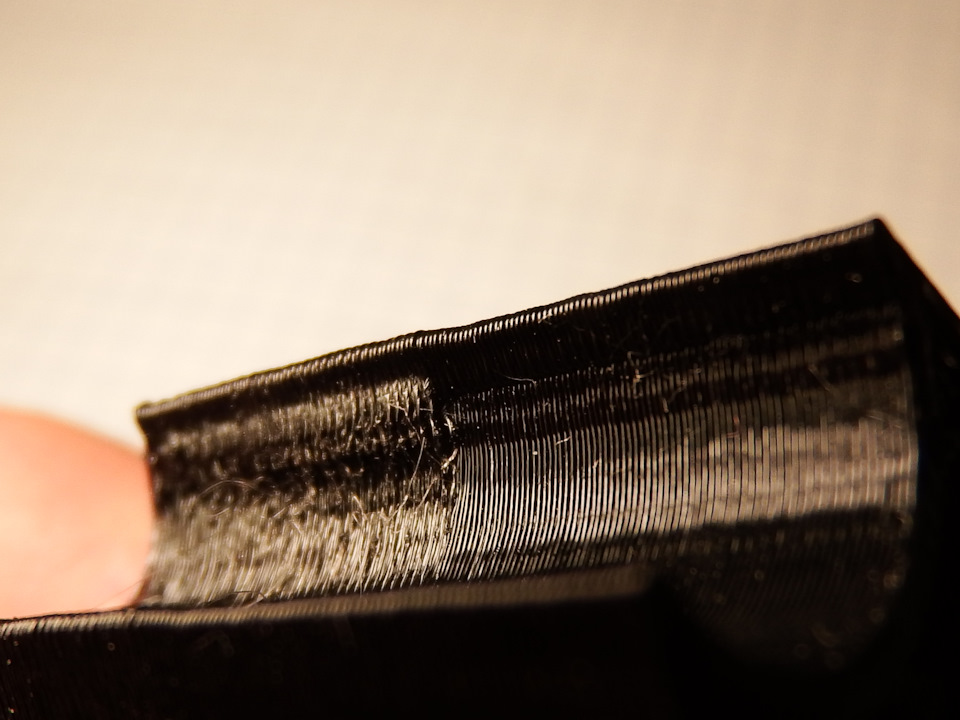

Отдельным фото сделал место выхода с полукруга, в этом месте ещё идёт приращение Z. Так же правая часть с linear advance.

Тут как бы вообще на лицо безусловное улучшение.

Но возвращаясь к смыслу всего. ) Если не разгонять бешено скорость, то и дефекты уже не так явно выражены.

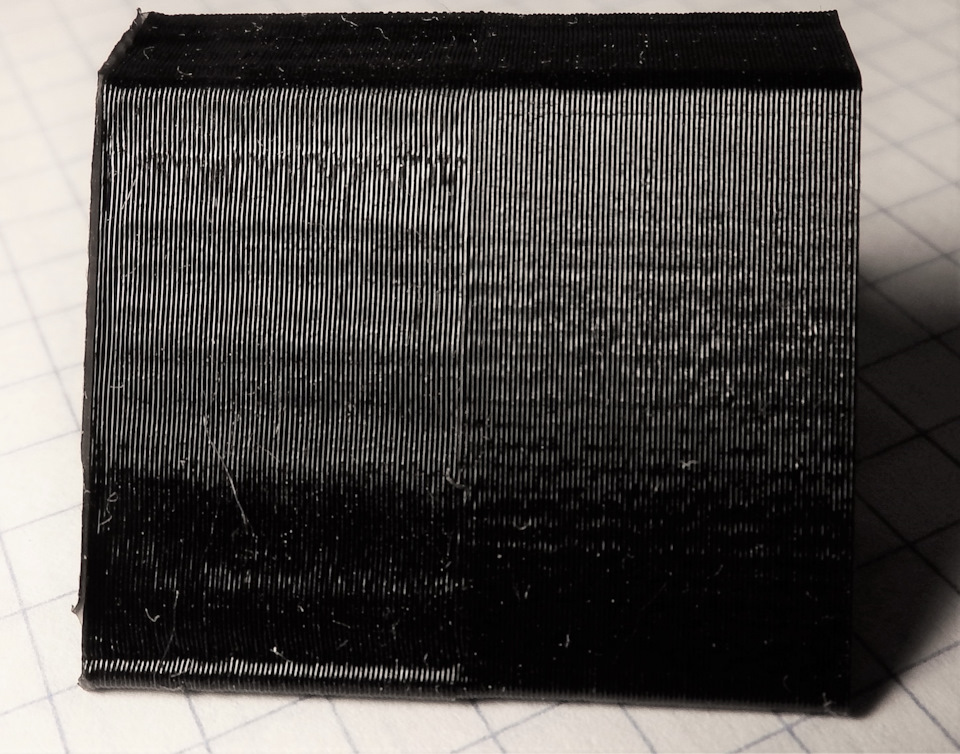

Вот для примера та же деталь, тот же пластик, та же температура, но скорость 90. И тут 3 изменения настройки. Думаю что можно рассмотреть.Слева linear advance выключен, по центру коэффициент в половину, с права полный. (от расчетного)

Но опять же и 90, скорость не маленькая.

В общем как то так. Мой имхо вывод такой. На мелких деталях, где можно получить пользу, проще снизить скорость. А на крупных проще постобработку выполнить, чем нагружать принтер, растягивать время и создавать шум. Модернизировать принтер специально ради этого смысла скорей нет, если в нагрузку с чем то более полезным, то пусть будет, на особо мелких деталях пользу найти думаю можно будет.

Метки: linear advance

Комментарии 117

Кстати, а чегой-то мало информации про LA в инете?) У Соркина ж вроде был выпуск с подробным рассказом по матчасти этой технологии, плюс есть специальные калибровочные тесты для настройки LA. Руки не доходят, сам всё хочу настроить это дело на новой плате с LPC1768, ибо готовая прошивка совсем ни к черту, хуже, чем на стоковой плате на Ендере 3 про.

у меня истина позналась только своими пробами. Та информация что есть в сети не то, хотя кажется вполне достаточной. Попробуйте.

Калибровка само собой идёт через марлиновский генератор. Но по факту уже надо смотреть на деталях.

Эта калибровка мне в итоге помогла только изначальный диапазон коэффициента сузить и начать.

А так вообще если пользоваться очень желательно, чтоб была возможность во время печати корректировать коэфффициент, а не только в стартовом коде.

Ну да, ибо зависит от конкретного принтера, материала, да даже деталей. Технология, конечно, хороша, но не хватает перехода к следующей вехе развития — некоего автоматизированного способа печати разными материалами независимо от принтера.

Ну имхо, такой вехой на сегодня можно считать облачную печать.

Нарисовал (ну или скачал на край) модель и нажал кнопку печатать с указанием нужных свойств, через день курьер привёз готовую деталь. )

Ну это тоже вариант) Но подходит только для законченного проекта, разумеется) А если вечные поиски — умаешься заказывать новую деталь))

у меня истина позналась только своими пробами. Та информация что есть в сети не то, хотя кажется вполне достаточной. Попробуйте.

Калибровка само собой идёт через марлиновский генератор. Но по факту уже надо смотреть на деталях.

Эта калибровка мне в итоге помогла только изначальный диапазон коэффициента сузить и начать.

А так вообще если пользоваться очень желательно, чтоб была возможность во время печати корректировать коэфффициент, а не только в стартовом коде.

ну это я могу примерно за день сделать, но нафига оно вам?

Не понял смысла, что мне нафига? И что сделать за день?

Меняnm на лету коэф. линиалайзера

если вот прям очень надо, попробую сделать

просто тестовая печать через мою софтинку, лень в плагины той же куры въезжать

Хотья она скорее всего на uniti 3d что есть C#

дак мне то не надо, я сменой коэфициента на лету пользуюсь уже )

Кстати, а чегой-то мало информации про LA в инете?) У Соркина ж вроде был выпуск с подробным рассказом по матчасти этой технологии, плюс есть специальные калибровочные тесты для настройки LA. Руки не доходят, сам всё хочу настроить это дело на новой плате с LPC1768, ибо готовая прошивка совсем ни к черту, хуже, чем на стоковой плате на Ендере 3 про.

для 90% юзверей это слишком сложно 🙂

Для 90% юзверей и 3д печать недоступна, ибо если и есть принтеры, которые «сунул чертеж, нажал 3 кнопки, вынул деталь», то стоят они никак не менее тысяч 10 долларов)))

Не могет такого быть

Принтер сам печатать не может, у него нет никакой обратной связи

Это всеголишь инструмент

Ну, к примеру, принтер с полностью оттестированной прошивкой, со специальным филаментом, который имеет свойства в жестко заданных рамках, под которые считается принтер, плюс куча датчиков, и так далее — по идее, такой принтер точно может существовать. И пр нажатии на кнопку «печать» он именно начинает печатать. Без соплей, без всего. Есть же у НР принтеры печати металлом, порядка 250к зеленых стоят)

Ну так то и эндер 3 может, до первого забития сопла :))

Ну Эндер-3, думаю, как двустволка по сравнению с современным автоматом))) Просто, надежно, но годится для бытовых задач)

Да нормальный принтер, какие к нему вооще претензии

Разве что шаговик на Z еще один поставить, что бы не перекашивало

Хотя и так сайдет

Да и от партии в штук 100 уже проще лить. Я как то принтер воспринимаю чисто как хоббийную вещь

А вот токарник мой да гавно. Лучше БУ ТВшка… Вот только ее бы я ее никогда ни купил, а тут премию получил и не удержался 🙂 с БУ вшкаться, а так один клик на али. Причем он что то подозревал, и сам порекомендовал 🙂

Ну Ендер — да, неплохой. Хотя с осью Z никогда проблем не было. Но вторую тоже думаю через ремень поставить. А для литья можно и на Эндере оснастку сделать) Насчет токарника — вещь интересная))

Ну если баловаться пластиком (принтер же) то такого токарника за глаза. Он сталь тоже точит, просто немного с болью.

Вот я пипитик для PFBTouch точил

Народ винтик ставит, но выточить можно поточнее

Ну и где он елозит калибровал в станке

Ну по идее, сталь можно и на таком точить, видимо, только скорость меньше? И глубина прохода?)

Он можно сказать не отрезает.(речь про сталь)

Кривоват — будут конусы

Суппорт никакой по жесткости и подшипник шпинделя, сложно размеры выдерживать. Ибо отгибает и резец и загтовку

миллиметр с диаметра за проход он не напрягаясь снимает. Для хоббийных вещей и его размеров этого хватает

Аа, а меньше не снять за проход? Не силен в токарке, потому и вопросы наверное глупые задаю)

Да можно хоть несколько соток еще точнее уже обычно наждачкой доводят. Это я написал что он максимум без боли снять может

Ааа) Ну да, ну типа потихоньку резать. Долго, но задачу-то выполнить, по идее, можно)

Если резать это отрезать то не проканает. Резец 2мм(режущая кромка) и он начинает, петь, дробить скалывать и ломать резец, заготвка на резец запрыгивает. В общем проще отбалгарить и отторцевать

А если резать в плане обработка, да у меня детальки то все небольшие, такой съем не нарпягает. Тем более когда это не рутина — прикольно

Жесть)) В общем, в токарке, как погляжу, своих премудростей куча)

Ну вообще сложней чем с принтером

Хоть там и все вручную. Но это же обрабатывающий станок. А он требователен к механике.

Но я б книгу по токарке б освоил перед тем, как к станку подходить, ибо по уму-то все ясно, но сперва б изучил то, чего нельзя делать)) Техника безопасности в первую очередь)

Я сначала залип на тытрубе на токарку, а потом уже станок захотелось 🙂

Т.е. болемене теорию я так и освоил 🙂

Аа) Ну я тоже поглядываю))

Жесть)) В общем, в токарке, как погляжу, своих премудростей куча)

Вот например

Обрати внимание на длинну заготовки и сколько я снял до 3х мм(правая часть)

Такие тонкие пиптики точат уступами, иначе ты ее просто погнешь. Т.е. проточили 10мм до размера, пошли точить дальше ближе к патрону. И таких граблей там миллион. А задним центром тут не поджать.

Жесть, вот такие мелочи не знал) Ибо на тытрубе той же в основном все красиво так делается) Это если не смотреть спецвидео всякие)

Ну я же не негоду смотрел

Этот клоун про шоу

Ну Негода — это именно его конек) В сутках же 24 часа, и совершенно невозможно выпускать видео про азы токарки, к примеру, и при этом освещать масштабные проекты, где токарка — лишь малая часть потраченного времени)) Как по мне — в целом интересный дядька, но с техникой безопасности у него явно не лады =) Особенно касаемо обращения с турбовалами) Ну и плюс не понимаю его упёртых попыток добиться чего-то внятного от одноконтурных ТРД, которые разве что звучат круто, ибо как-то внятно тянуть при больмень вменяемом расходе топлива могут исключительно двухконтурники, и чем выше степень двухконтурности — тем лучше соотношение тяги и расхода, плюс они еще и тише на порядки)) А еще лучше — турбовентиляторные) Это известная и взятая за базис в 21 веке точка отсчета)) Так что если уж захотелось поигратыся — время лучше б тратил на создание двухконтурника с вентилятором) А одноконтурники, либо же двухконтурники с малой степенью двухконтурности — это уже удел военных, которым расход топлива и тишина — по барабану, зато скорости — вполне важная и оправданная расходом вещь.

В таком размере 2х контурный не сделать. А добиться он ничего не пытается а делает все наугад.

Первый то ТРД народ на RCDedisg писал, завелся только после того как ему знающие показали что не так. Тот же rusjet дейсвительно хорошие двигатели делает. А у него еле поддерживающий горение фен, КПД ниакущие.

Он хороший слесарь и блогер. Но меня начало от него корежить когда он возомнил себя инженером и изобретателем. Извините но я работал в КБ где проектировали настоящие двигатели, так вот студент занет больше.

Если уж заниматься этим, то сначала надо прочитать вот это

Но это для слесаря и тем более блоггера слишком сложно

ЗЫ прежеде делать двух контурный, надо давление в камере сгорания поднять хотя бы до атмосфер 10. Суть таже, мы будем отбрасывать бОльшую массу газа и КПД вырастет. А у него турбина еле вращает компрессор «высокого» давления, куда там еще вентилятор. А одной центробежной ступенью компрессора это не сделать. Придется делать многоступенчатый осевой, а это СЛОЖНО. А этому типу хотябы сделать что бы газ нормально лопатки обтекал. А потом понять что без ЧПУ фрезера ничего не фзлетит. Да и вообще не реально это в гараже. СССР и Россия их вон до сих пор делать не научились.

В смысле, не научились, а пд-14 разве не выгнали еще?) Научились, как понимаю, но безбожно отстаем) А отстаем потому что это технология гражданской авиации, там рынок, и роллс ройс с праттнвитни ускакали вперед из-за взаимной конкуренции) А у нас чувства рынка нету, как погляжу. Хотя это не только плохо, но и хорошо, с какой стороны поглядеть) Сколько лет уже, кстати, мс-21 сеотификации проходит, это жесть. Когда строить начинали — он вполне передовым был. Блин, а щаз уже как минимум не новинка. Тянут резину за хвост) А в КБ по проектированию движков, кстати, отдельный респект) У меня дед был инженером-конструктором в военной авиации)

У тех что есть уровень западных 70х годов. Это если ресурс в расчет не брать 🙂

Да и не отстаем мы, а не можем. Понимаю звучит не привычно, мне вот тоже было в свое время 🙂

Мы с тобой боюсь уже на пенсии будем, а ПД-14 так и останется перспективным 🙂

ПС 90 с 80х все не доведут, а он проще 🙂

А с МС-21 вообще не понятно, сырье то для угле волокна под санкциями. А это отдельная боль, даже боинг в Японии покупает

зы да в КБ то я проработал 2 года, пока от армии не откосил. Я не кошка что одну из семи жизней тратить на это :)), такое болото…

В смысле, не можем, все мы можем)) Но нет людей, которые могли бы интегрировать цепочку «от идеи в курилке института до готового продукта на прилавке») А это очень сложная цепочка)) Скорее, разрозненные звенья в этой цепи) У них все НИИ, по сути, тоже часть коммерческой системы, и крупные предприятия с ними тесно сотрудничают, людей себе ищут, да и финансирование, думаю, тоже не без них, посему и разработки у них движутся планомерно на рынок) А у нас так и будут в общей массе китайские поделки упаковывать в типа русское название) Ибо это проще и дешевле)

Не хочу углубляться. Посчитать и превратить идею в проект(конструкторскую документацию) можем, а вот в металле нет 🙂

Тот же ПД-14 бумаги то есть, набирали он параметры интересно 🙂

Ну Негода — это именно его конек) В сутках же 24 часа, и совершенно невозможно выпускать видео про азы токарки, к примеру, и при этом освещать масштабные проекты, где токарка — лишь малая часть потраченного времени)) Как по мне — в целом интересный дядька, но с техникой безопасности у него явно не лады =) Особенно касаемо обращения с турбовалами) Ну и плюс не понимаю его упёртых попыток добиться чего-то внятного от одноконтурных ТРД, которые разве что звучат круто, ибо как-то внятно тянуть при больмень вменяемом расходе топлива могут исключительно двухконтурники, и чем выше степень двухконтурности — тем лучше соотношение тяги и расхода, плюс они еще и тише на порядки)) А еще лучше — турбовентиляторные) Это известная и взятая за базис в 21 веке точка отсчета)) Так что если уж захотелось поигратыся — время лучше б тратил на создание двухконтурника с вентилятором) А одноконтурники, либо же двухконтурники с малой степенью двухконтурности — это уже удел военных, которым расход топлива и тишина — по барабану, зато скорости — вполне важная и оправданная расходом вещь.

Во про ТРДД доступно

а токарка тут, особенно старые выпуски 🙂

Оо, гляну)) спасибо, ща до работы доеду, чаю в серверной заварю и гляну)) Оо, а олессита Бербраера знаю, я канал старого еврея-одессита «В гостях у моториста» смотрю, так он его знает, ходят друг к другу в гости) Наслышан много лестного об этом боге от токарки))) Авиасмотр тоже знаю, но не смотрел сильно часто, я подписан на Skyships) У него по авиации, как посмотрю, больше по индустрии в целом ролики, чем о конкретных узлах и технологиях)

Ну от скайшип у меня кровь из глаз временами. Хотя тоже посматриваю. Авиосмотр явно технически на много лучше подкован.

Да мне сложно угодить 🙂

)) Дык скайшип и не претендует вроде как) Он же скорее рассказывает об общих деталях рынка, чем о техническом)

Ну Ендер — да, неплохой. Хотя с осью Z никогда проблем не было. Но вторую тоже думаю через ремень поставить. А для литья можно и на Эндере оснастку сделать) Насчет токарника — вещь интересная))

На моем слоновья нога, и заколебал размер по Z на 3 десятки уезжать в минус

У меня слоновьи ноги на 32-битной плате были) И края на поворотах не очень)

У меня после перешивки на полноценный марлин углы стали хуже

видимо ускорения стали другими

мне кажется креалити читерит и в заводской паршивке порезали ускорения

ЗЫ я правльно тебя понял что после замены 32бит у тебя тоже углы стали хуже?

ну да, типа того. Кстати, странно, поставил сегодня 32-битку, и моторы при команде «домой» стали в противоположную сторону ехать. Плата была снята в мае рабочей. Ничего не поменялось в проводке, странно. Даже прошивка на одну из других скомпилированных ранее версий не помогла. Дурь какая-то)

А ты с Х и Y не перепутал? 🙂

Вообще не в ту сторону, это фазы местами поменяны. Но как…

Да вроде перепроверил по висящим шильдам — вроде все норм. Может забыл, может разъемы вверх ногами вставлять надо — дык по ключам не подходят. Надо завтра будет снова глянуть гайды, я по переводам Ender 3 на SKR 1.3 в свое время подключался. Еще TMC Connection error горит. Хотя вручную из меню оси все крутятся, причем вроде как соответствуют они друг другу. Хотя… Ось Z точно на месте, а вот ось Х — это же вроде каретка с экструдером, не ошибаюсь?)

Ну да, странно. В общем, соберу-ка завтра с нуля прошивку)

Кстати да, может конфиг не але

Я правда не вкуривал пока марлин. Собрать то конечно получилось, но сами исходники не курил. Там чет дофига 🙂

Ну я сам из исходников собирал по гайдам, там же в основном два файла концигурации)

А когфиги ж готовые есть

Аа, ну это-то да, но их же править приходится) В моем случае — под 32-битную плату и тихие дрова) Ну и мелкие приколы типа русского языка в меню, пара тонких настроек, LA и т.д.)

Это к чему? Что конфиги есть?) Ну да, есть же готовый конфиг и для платы mks sgen l, и для эндера 3 про, я беру конфиг от эндера и правлю под плату сгена своего. В описании конфига есть инфа о плате, так что указывается в строчке)

З.ы. ааа, дошло, когда путь глянул))) По ходу, добавили конфиги для других плат на эндере?) Интересно, блин, надо глянуть вечером. Sgen-l это близкая родственница skr 1.3)))

Вот скачай и поищи самую похожую на свою(может ты это уже и делал, я же не знаю :).

По крайней мере я так делал, нашел самую подходящую(вроверенную) и уже ее правил

Да, спасибо, ща как раз буду рыть) Надо еще на рабочий комп VS Code поставить)

Вот хоть разумное объяснение, спасибо. А то ни как не мог понять для чего это штука. Я новичок в 3д печати

У Димы Сорокина есть очень наглядно

Хоть и не люблю ютьюберов

Да пофиг 🙂

Бывает так клинит, первый раз прочитал по диаганали и теперь Сорокин :))

У Димы Сорокина есть очень наглядно

Хоть и не люблю ютьюберов

хотел написать тебе в личку, а мне такую фигню выдал… чО за хрень с Драйвом? раньше же общались…

Это не драйв, а наша родина

товрищь майор наивно думает что я там буду противозакония совершать в личке и хочет почитать

пришли номер телефон с месседжарами на lvv78@yandex.ru

В этой ситупции мне жальче всего как они ломают интернет, который делали мы, а не они

А чет не одного месседжера не видит

а не вотсапп

я от принтера требую геометрию и плотность. качество поверхности не интерисует особо… наждачка есть

для крупных деталей согласен. С мелкими порой лучше без постобработки.

Спасибо

Честно говоря не понимаю по чему на прямой есть разница(первое фото)

Всю прямую разгоняется — тормозит?

Я так думаю, что при такой скорости не возможно держать одно давление в сопле. Не успевает устаканить, так сказать. А linear advance микроретракты/набеги совершает постоянно. На что уж там основываются алгоритмы и как принимается решение трудно понять. Но как то так.

На меньшей скорости разница по прямым сходит на нет, чем медленнее тем меньше.

На крайнем фото скорость в два раза ниже, разницу невооруженным взглядом уже трудно различить на прямой. А были ещё пробы на разумных скоростях, там я вообще ничего не рассмотрел, кроме игры света.

алгоритм то там элементарный, понятно из названия.

Подачу берет не линейную, а по экспоненте с коэффициентом что вы настраиваете

А на какой примерно скорости примерно становятся малозаметными различия?

На моей плате оказывается линиалайзер не включить

Я вообще печатаю заполнение 50 стенки 25

Там по факту не только скорость подачи изменяется с линейной на другую, ещё и ретракты идут постоянно, не только при сменах слоя или перед перемещением без экструзии, вообще постоянно туда-сюда.

По заметности очень многое от детали зависит, размера, формы. Но в целом на 50 примерно уже не сильно можно заметить явных дефектов с которыми захотелось бы побороться настройками.

Поищу потом исходниках как они там считают, но думаю я прав.

А откат это после вычислений(где оно давление прикидывает) получилось отрицательное число на подачу

Т.е. когда за углом давление снизить надо

Кстати тут подумал если уж на моей плате не включить линиалайзер то можно решить обратную задачу, ускорение под давление подгонять. Но эти казлы не распаяли SWD что бы отладить придется SKR покупать

Хотя она наврено тупорылая и получится gcode запустить без обявзки/железа

да наверное как-то так и считает, я уже думаю не дойду до того чтобы вникнуть так сильно.

Вообще больше всего в этой фишке мне не нравится, что мотор экструдера начинает петь нарушая тишину.

Микрошагов видимо много, вот и поет :))

Но вообще марлин монструзная хрень, разбираться наверно неделю вечерами займет.

Стоп а linear advance еще и на ускорения влияет? Вы пишите что скорость падает…

главное что без него полная тишина)

У меня на этом принтере не марлин, сложно мне с ним, ушёл на lerdge.

Ну у меня то в гараже живет. А шаговику от этого ничего не будет

Микрошаг это когда он ШИМ(от этого и шум) на разные фазы разный ток задает, вот якорь и повисает в промежуточном положении

А в хороших драйверах видимо нормальная синусоида вот они и тихие

с ростом скорости движки становятся шумнее, с повышением тока то же.

с ender 3 мне высокие скорости не светят :)) у него жесткость никакая 🙂

Да и в гараже пускай себе ползает хоть сутки

Надо будет только инвертор на али купить, и подключить к автомобильному АКБ если свет отключат

На сколько должно хватить акб по расчёту?

На часа 3, дольше у нас очень редко свет отключают, да и так то не часто, просто если печатать что-то монструозное обидно будет

200 ватт это грубо 10 ампер, АКБ не новый

как то так

Ну и если я дома, можно или машину завести или дегенератор

3 не много, но всё лучше.

А контроль питания с памятью останова в ender 3 не реализовать?

Да вроде можноЮ там же марлин полноценный(перешил на днях)

но мне проще бесперебойник сделать

+ инвертор штука полезная

С этой ковидлой и сидением дома у меня день с ночью поменялись

А буквально повзовчера ночью свет оключили. За 2х тактный(шумный естесвенно) денегнератор мне перед соседями стыдно.

А машину не слышно. Ее гак генератор можно использовать

Кощюнство. Люди тут копят годами чтобы генератор купить на четырех колесах и ездить на работу. А он бесперебойник из него сделал. А не проще генератор 2х тактный в яму и вывести глушитель на улицу (ну может добавить глушак от мопеда).

:)) Так она от этого не перестанет быть машиной 🙂

У соседки кстати спросил, благо не помешал

Но все равно как то не удобно

А из чего шланг для выхлопа сделать я честно не знаю

Металический шланг для газа. Хотя я бы из шланга сделал бы переход от генератора к трубе. а трубу с глушителем (для тишины) уже намертво закрепить в гараже и выхлоп на улицу. У меня генератор на 1.2квт то шланга по сечению хватает. генератор в гараже а шлангом я просто вывел через стену наружу.

думал сильфон от газа, но 2х тактики это не любят. КПД же упадет заметно

Но мне инвертор и по работе нужен, пригодится в хозяйстве в общем

Плюс машина всегда заправлена не надо бензин бодяжить

3 не много, но всё лучше.

А контроль питания с памятью останова в ender 3 не реализовать?

Там кстати не факт что 200 ватт. Блок питание китайские 300 ватт. Но это же на полную, когда прогреваемся

с ender 3 мне высокие скорости не светят :)) у него жесткость никакая 🙂

Да и в гараже пускай себе ползает хоть сутки

Надо будет только инвертор на али купить, и подключить к автомобильному АКБ если свет отключат